电机应用于消费电子、住宅、工业、通用、交通和农业等领域。据德州仪器(TI)半导体技术(上海)公司半导体事业部市场推广经理李志林介绍,新兴的应用机会有工业泵和压缩机、HVAC(加热通风空调)、汽车、低电压风扇、医疗泵等。

电机类型方面,90%的市场是步进电机、有刷电机和无刷电机。

● 步进电机:占整个市场的15%,有开环位置和速度控制,简单的控制I/F,适合于做执行机构;

● 有刷DC:占45%市场份额,特点是容易旋转,低成本。但是刷子会磨损,效率不高、工作发热。

● 无刷DC:30%市场份额,寿命长/可靠且有效率,控制精度也较高。缺点是成本和复杂性较高。

中国电机市场

IHS IMS Research公司负责电机和电机控制的高级分析师周万木称,在工业电机驱动领域,最激动人心的事情莫过于高效电机的切换为电机驱动所带来的市场机会。

2012年5月11日国家发布了《中小型三相异步电动机能效限定值及能效等级》即GB18613-2012,将取代GB18613-2006成为新的中国高效电机标准,强制实施日期为2012年9月1日。GB18613-2012适用于1000V以下的电压,50Hz三相交流电源供电,额定功率在0.75kW~375kW范围内,极数为2级、4级和6级,连续工作制的一般用途电动机或防爆电动机。

2006年发布GB18613-2006以来,由于种种原因,我国高效电机推广一直停滞不前。不过近年来各种政策执行力度逐渐增强,能效标签管理制度越来越健全,客户对高效节能电机认知度开始提升,财政补贴将普通电机和高效电机价格差填平,2011年下半年来原材料价格上涨压力减小。IHS认为以上所有因素的效果叠加,会在很大程度上启动高效电机市场需求,引发电机产品结构调整,进而促进产业优化升级。

根据IHS IMS Research公司《中国中小型电机市场研究报告》,2012年中国中小型电机市场容量为200亿元人民币,年出货量约1200万台。IHS预期高效电机销量将从2012年第4季度开始增加,大规模的切换将会开始发生在2013年,参考美国当年2~3年完成高效电机切换的历史,预计高效节能电机在中国将呈现稳步增长,第一个销售高峰将从2013年第2季度开始。而普通电机的市场将从2013进入负增长,逐渐萎缩。

高效电机的切换为电机驱动领域带来了新的市场机会。众所周知,单独更换高效电机,平均效率只能提高5%左右,而使用变频器加上高效电机,整个电机系统的节能效果就能达到50%以上!如果工业客户开始使用高效电机,没有理由不再安装变频器使整个电机控制系统变得更加节能,这样变频器的需求将会大大增加。另外,永磁电机和伺服驱动在很多行业都发挥了很好的节能降耗作用。

整个电机控制系统的智能化、网络化和远程控制将是大势所趋。电机系统自动故障报警、远程监控和远程诊断调试等需求将会要求使用越来越多的功能更多,处理能力更强的MCU和DSP。未来的工业电机系统不仅仅是一个执行机构,同时也会是整个工厂系统的一个有机组成部分和能源使用监控点。远程电机温度检测、异常震动检测和电流电压监测等需求将会为模拟芯片创造更多的市场机会。

电机控制的技术趋势

更加绿色

Microchip公司MCU16产品部产品营销经理Charlie Ice称,Microchip预期“绿色”电机控制技术将始终是电机控制市场的重要因素。为实现“绿色”电机控制所需的更高效率,电机控制设计人员将继续寻找更高级的控制算法、新型电机设计和系统智能技术。预计BLDC(直流无刷电机控制)电机将因其增强的可靠性和更高的效率而在许多系统中逐渐取代有刷直流电机。BLDC电机控制算法将越来越先进,从而实现高效系统。预计正弦电机驱动技术将取代梯形控制,而磁场定向控制(FOC)之类的算法将得到更普遍应用。同时,使用交流感应电机的系统也将采用更高效的控制算法,如磁场定向控制,从而实现更高的效率。除了更高效的控制算法,还将加强新型电机的开发。系统设计人员将着眼于新型电机,如开关磁阻电机和内置式无刷永磁电机,与当今很受欢迎的电机类型相比,它们更有可能实现更高效率。

绿色=高效设计+高效控制

英飞凌科技工业与多元电子市场部高级经理黄志鸿称,该公司对于绿色电机技术的定义指的是高能效电机设计和高效电机控制技术。二者的结合可将电机的能效提高一倍。最常使用的单相交流感应电机的能效为30%至50%。采用绿色电机技术后,系统的能效可提高至80%以上。诸如无刷直流电机(BLDC)和永磁电机(PMSM)等绿色电机,要求采用单片机(MCU)和磁传感器实现精确控制和实时响应。低损耗电力电子器件可提升系统的整体效率。随着系统成本上升,电子组件的质量和可靠性成为一个重要的考虑因素,质量和可靠性不高的电子组件有损于系统的环保性。

新的电机控制算法要求经验丰富的工程师。全新推出的单片机工具链包含自动代码生成器,从而可减轻工程师的软件开发任务。

未来电机方向

TI李志林经理称,除了硬件以外,重要的是如何用很优异的算法去控制。TI在全球除了做IC设计外,还有一个专门的实验室Kilby Lab做算法,也就是冰箱、洗衣机、空调、电动自行车、电动工具这些硬件的算法。

对于未来电机技术的发展,TI模拟器件驱动方案主要关注于以下几点:嵌入式控制,控制算法,数字控制环路,更高的集成度,改进的动作属性(引擎/性能)。MCU方面的创新主要会涉及:自动化电机控制,差异化工具,成本、效率、连接与安全性的选择,让客户集中精力实现增值。

变频器和智能控制的趋势

Fairchild半导体系统/应用首席工程师Steven Hong分析了逆变器和智能控制的趋势。

逆变器

随着能源成本上升和半导体器件成本下降,采用变频技术的阻碍正在减少,市场上有着各种价格极具吸引力的具备出色计算能力的微处理器产品。而且,内置保护功能的逆变器功率模块使得变频设计变得简便和紧凑。

而且,政府补贴计划鼓励家用电器制造商生产更多的具有变频功能的电器。一个很好的示例就是空调应用中的风扇马达驱动。使用这类变频技术的风扇能够显著提升整体效率--可能达到更高的额定能效等级。另一方面,政府有关能源利用的法规使得逆变器的使用几乎成为马达驱动产品制造商的强制性要求,即便在低于100W的系统中也不例外。所有这些因素共同作用,加快了变频技术在世界各地的应用速度。

智能控制

众所周知,磁场导向控制(FOC)具有最佳的性能,但是,由于复杂性和成本因素,过去它只局限于高端应用。随着变频技术更广泛地用于各种不同应用,规模经济效益使得FOC成为所有基于传感器的梯形控制和V/Hz开环控制的可实施改进方法。

为了达到更高效率,应当使用较少的电流来生成相同的转矩量,内部永磁马达的使用将会越来越多,因为它们能够通过使用磁阻转矩来达到最高的效率。然而,这项技术的复杂性会减慢其在市场上的全面应用。

为了从IGBT和MOSFET等半导体器件中榨取更多的功率,不连续PWM技术正在广泛使用,利用功率因素信息的最低损耗不连续PWM技术也用于最大限度地减小开关损耗。

平台化动向

据富士通半导体公司产品经理彭涛介绍,就电机驱动技术的发展趋势而言,高效节能、简易安全、精准控制、成本优化是发展方向。从富士通MCU产品来说,基于ARM Cortex-M系列的32位嵌入式处理器因其高效的运算处理能力和优化的内核技术,将成为电机控制MCU的主流。而电机变频控制、矢量控制和正弦波180度控制则是交流电机和直流电机控制技术的发展趋势。富士通半导体在电机控制应用中,产品、算法和方案实现了平台化。

工业自动化领域趋势

工业电机:FPGA关注的领域

Xilinx公司亚太区新兴业务拓展经理黄文杰指出,为获得优化的电机效率,电机控制电子设备要读取电机的电流、电压数据,并进行一系列的数学运算和校正。结果输出为转换器的指令。这些都需要在电机的反馈读取过期之前及时地完成。环路时间越短,电机响应就越快,同时电流波纹就越小,电机耗散的能量也越少--而这,是更精确、更高效的电机驱动系统所带来的。

工业自动化的挑战

Altera亚太区工业业务部市场开发经理江允贵介绍道,工业自动化的趋势首先是提高性能,包括开发更好的算法,支持变化的标准,比如变化中的工业以太网(西门子Profinet和传统低速的RS485,RS232等)。另外一些比较复杂的运算使得电机不会发烫,效率更高,所以包括全球的学术单位也在研究新的数学算法,来增强电机的性能,提升效率。

其次,突出优势,降低成本,并寻求差异化。工业电机主要是定制化的。因为电机终端的应用,有车床、铣床、机器人、汽车生产线,或是笔记本电脑生产线等,每一条生产线都不一样,所以电机公司的产品必须要定制化、差异化,同时要降低成本,最理想的是用单芯片来支持不同的定制化产品。

再有,符合功能安全要求。在中国已经强制执行了一些标准,例如电梯业,今年7月1日以后国内出产的电梯必须有功能安全的认证执照,才能卖到市场上[1]。所以功能安全要符合新标准--IEC61508,这部分的主旨是保护人为操作过失而造成的意外;另外使生产线更流畅,能提高生产率,使机器不会损坏,可靠度提高。

节能+更小的电机+更长的使用寿命=工厂效益

如果专注在伺服驱动或者电机控制,第一要求是降低能耗。工业领域64%的电能消耗来自电机驱动设备。驱动能够节省40%的能耗。换句话说,很多能源在中间的传输过程中或者是在运算过程中被浪费掉,其实效能并不高。如何提高效能?比如电机的转速,如果转得快,电机会发烫,所以我们现在的科技还无法让电机转得很快而不发烫。所以我们就要发展一些新的材料,新的算法让电机的效率提高。

第二,电机的成本非常高,如何降低它的成本?可以改善它的材料和大小。

第三是怎样延长寿命。可以通过电机智能管理来实现(图2)。

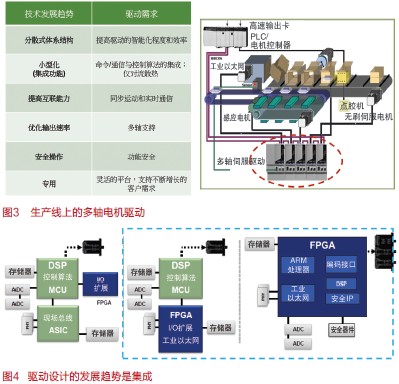

集成化

如图3所示,左上方有PLC/电机控制器,是属于主站,接着有一个平台,经由工业以太网控制到最下面虚线框起来的多轴驱动系统,之所以是多轴的,因为整个生产平台上面,带动的电机不只一个。它是多个动作的:清洗,翻转,固定,切割,打包等。

这种多轴控制有一定的相关性,一些轴跟另一些轴必须要搭配,有一些轴是相对独立的,通过工业以太网来实时控制。

左侧表格综合了上述的说明,从PLC下控制命令,传达到电机系统,然后多轴的电机系统,来控制不同电机系统的动作、命令,但是要达到实时性,通过工业以太网这种实时性的以太网来执行这个命令。另外要考虑到功能安全,就是怎样去避免机器的故障,机器的损坏,还有人员操作的意外。

芯片的集成化

对于半导体芯片厂商,驱动设计的发展趋势是集成。如图4所示,左图是第一阶段,整个系统方块可用一颗DSP或者MCU做主芯片,这时候FPGA扮演I/O扩展的角色。第一代的特点是单轴控制,不是实时的以太网,效能不高。

中图显示的是目前流行的第二代伺服驱动控制系统,FPGA还可实现工业以太网,但把左图的现场总线ASIC的低速部分淘汰了,提升了系统的性能和效能。但是主要的算法还是在DSP和MCU上。在此,Altera的FPGA方案是Cyclone IV器件。

未来的趋势是多轴控制,一条生产线一定是带多个电机的。多个电机方案可使成本降低。所以右图中,FPGA把算法、工业以太网等集成在一颗FPGA内部了,功能安全也被集成进来。换句话说,在不久的将来,用单颗FPGA就可以做伺服驱动控制。Altera的方案是集成了ARM双核Cortex-A9的下一代的Cyclone V器件。

Altera的方案比较倾向在交流永磁电机,尤其是三相交流或者是感应电机。这些电机需要精确的运算、控制。而一般像抽水马达等不需要很高精度、高效能,通常一个简单、便宜的MCU就可以实现。

Altera提供平台和参考设计,客户根据终端客户的需求,开发不同的算法。

在中国,八成左右的客户使用FPGA,但是目前使用FPGA的功能不外乎图3的左和中类,两成采用中间方案。

电机是百年工艺

国内的电机产品有些性能看起来和国外差不多,但总有那么一些差距。因为这种工艺不是几年之内可以追上的,里面还牵扯到电机的材料、算法等很多核心技术和复杂细节。这不太像消费类电子市场,这种市场是百年工艺,一些海外公司在工业自动化领域已经积累多年。本土企业还需要潜心研究。

飞思卡尔发布两款汽车HVAC方案

在汽车领域,不久前发布两款汽车供暖、通风与空调(HVAC)参考控制解决方案,旨在提供完整的、生产就绪型硬件和软件解决方案。这两个参考解决方案提供一个低功率、低成本、多功能和多扩展平台,并可以根据用户在12V或24V汽车HVAC系统中的具体需求进行定制。此两款参考解决方案集成了飞思卡尔S12G和S12HY 16位微控制器(MCU),以及具有关键电机控制算法的MC33905、MC33932和MC33937模拟器件。基于S12G的解决方案可驱动常用的HVAC系统中的所有电机类型,例如无刷直流、DC及步进电机。

TI

TI提供完整的电机系统解决方案,支持模拟与嵌入式处理功能,包括ADC、电流感应放大器、高电压隔离与电源等。模拟集成型DRV8x电机驱动器不但可缩短客户产品上市时间,简化设计,还可提供全面的保护功能。除了模拟电机驱动芯片之外,还有TI高性能、超低功耗MCU:C2000、MSP430、Stellaris ARM Cortex M3 MCU等。再有,为电动工具、玩具等提供了集成算法的单芯片方案,可应用于散热风扇和家用电器。同时,TI还提供综合而全面的支持与工具。

ST

据意法半导体中国区MCU市场部高级市场工程师卢永海介绍,意法半导体(ST)的32位STM32微控制器(MCU)以先进架构为特色,整合电机控制定时器、片上运放、片上比较器等电机所需的功能,从低价型到多功能整合,从高性能到高存储容量型,并且可以做到外设软件相互兼容。

新增的电机控制功能被优化到STM32电机控制函数库3.2版内,将有助于加快产品上市时间,降低材料成本,优化电机选型,冲破速度运行限制。

ADI

据ADI公司技术业务经理张松刚介绍,ADI提供了门类齐全的产品组合,其中包括了模数/数模转换器、放大器、嵌入式处理器、iCoupler数字隔离器和电源管理器件;这些高性能的器件和增加系统集成度有助于实现更新型的拓扑结构设计,提供优于普通客户高附加值。伺服驱动系统的性能同用户最终所构建的运动控制系统的性能和所能提供的精度密切相关,多数情况下,最终的用途可以是一个高精度数控机床系统、运动控制系统或机器人系统,这些系统要求能够精确控制位置及电机的扭矩。ADI能够提供涵盖信号链中所有重要器件的完整解决方案。

工业系统设计要求是低功耗、高效率,ADI提供单个的器件以及完整的产品信号链可以加快系统设计;在信号链中,ADI所提供的反馈和检测、隔离、电源管理、接口、嵌入式处理和通信产品,性能和质量很高。

英飞凌

从高性能微控制器、高可靠性磁传感器、低损耗IGBT、MOSFET驱动到供电、PFC IC,英飞凌能为绿色电机系统提供完整的解决方案。

对于包括电动机在内的许多应用,快速处理大量的外部信号显得尤为重要,即有高实时性。拥有中断响应的低延迟时间和快速上下文切换,XMC4500系列就是专门为这些应用而优化的。特别是在多电机应用中,简单、快速、高效的实现方式等优点很重要。含有16个用于信号发生器的计时器的高效捕获/比较单元(CCU8)能使得高效设计成为可能,不论需要驱动的电机类型和控制算法如何。

英飞凌还提供不同种类的霍尔传感器、霍尔开关、线性霍尔元件、角霍尔元件。霍尔传感器最高能工作在170℃的环境下,可以直接安装在电机外壳内。

Microchip

电机控制设计中心提供了Microchip所有的电机控制开发工具、应用笔记、软件和产品。对于需要模拟电机控制的系统,Microchip提供了几款电机控制器芯片,他们同时具备梯形和正弦电机驱动,并为简单的BLDC控制提供解决方案。8位PIC MCU能够支持电机控制器,它们可在提供系统级监控的同时,使用基本控制算法控制BLDC电机。dsPIC数字信号控制器(DSC)凭借所具备的DSP处理能力,能够满足高级电机控制系统的需要,同时操作起来如同MCU那样简单。Microchip还提供了相关的模拟产品,包括运放、FET驱动器和稳压器等。

Fairchild

Fairchild(飞兆半导体)高效率高可靠性SPM 5 V2系列模块在微型29mmx12mm封装中集成了6个MOSFET,3个半桥IC、3个自举二极管,额定电压分别为250V和500V。这种封装包含“绿色”环氧模塑料(EMC),其目标应用包括功率高达150W的风扇和泵。为了满足客户的需求,飞兆半导体提供各种封装引线选择。此外,飞兆半导体正在推出SiC器件和超级结MOSFET产品,帮助工程师不断设计更高效的产品。

富士通半导体

绿色节能产品方案主要是以FM3 MCU驱动的变频控制方案,涵盖了洗衣机,空调,风机和冰箱的变频控制。特性体现在如下几个方面:1.估算位置的算法,富士通采用优化的滑模算法配合PLL位置估算方法,估算精度高达0.5%;2.方案支持单电阻采样和双电阻采样,可以根据客户要求采用灵和的分流电阻采样;3.可支持单芯片方案和双芯片方案;4.载频可变功能的实现,有助于改善系统噪音;6.完备的电机软硬件保护功能。

赛灵思

高级算法如高效、高性能的磁场定向控制(FOC)等,常常需要传统MCU所达不到的高速运算和平行处理性能。相较于传统处理器件,赛灵思的FPGA恰好有这一系列的优势。

在赛灵思联盟成员QDESYS的支持下,赛灵思开发出了一系列独立IP模块(如PI控制器,Park/Clark变换等)来帮助用户用Spartan-6/Kintex-7 FPGA和Zynq-7000建立FOC。赛灵思还提供一些使用这些IP模块的,针对永磁同步电机(PMSM)和步进电机的已认证参考设计以供评估。

×

×