×

×

×

×

近年来,随着“双碳”政策的持续落地及新型能源体系的加速建设,新能源电池产业作为绿色产业的重要组成部分,迎来了前所未有的发展机遇,锂电行业也随之实现了高速增长。

5月16日-5月18日,全球能源管理及自动化领域的数字化转型专家施耐德电气携其涵盖从离散工业、混合工业到过程工业全面的自动化及能源管理解决方案亮相第十五届深圳国际电池技术展览会(CIBF2023)。

施耐德电气工业自动化业务锂电行业经理华崔荣在接受《变频器世界》专访时介绍了施耐德电气在锂电行业的核心产品、优势以及对未来市场的规划。

五维融合赋能企业可持续发展

在新能源汽车和储能产业火爆增长的大背景下,锂电池行业已经站在了舞台的正中央,成为万家瞩目的焦点。在华崔荣看来,伴随市场需求的持续激增,锂电制造企业需要不断加强技术研发和创新应用,通过更加精准的过程控制与质量管理,确保产品的稳定、安全,以及企业的可持续发展。

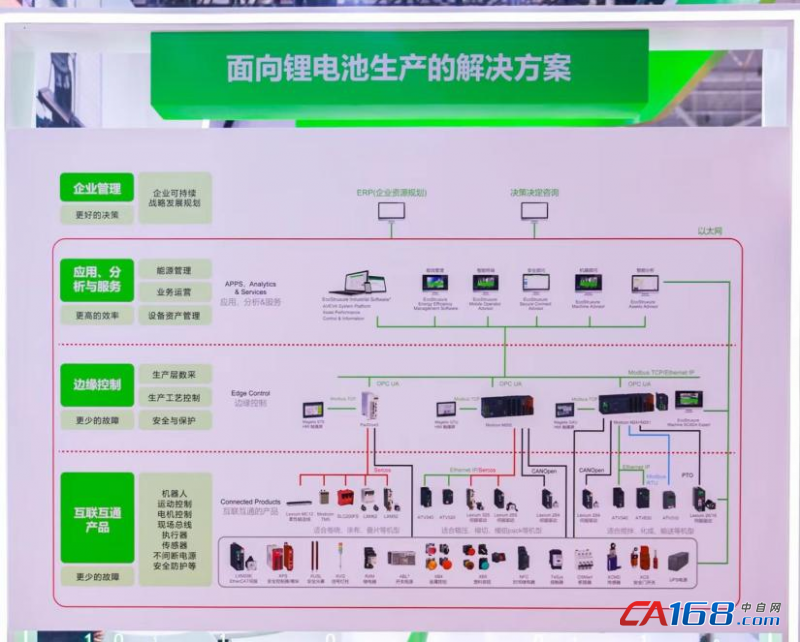

作为全球能源管理及自动化领域的数字化转型专家,施耐德电气秉持绿色可持续理念,凭借覆盖从离散工业、混合工业到过程工业全面的自动化及能源管理解决方案,以及从智能制造到可持续咨询能力,从柔性生产到工艺配方的独特优势,全面发力绿色锂电领域,加速助力锂电行业数字化转型升级;并通过“能源与自动化融合、终端到云的融合、全生命周期的融合、从分散管理到统一运营,以及可持续的综合能源管理”的五维融合,赋能企业增强韧性,实现可持续发展。

“我们结合自身在数字化转型、灯塔工厂及诸多可赋能绿色智能制造的管理实践和技术积累,通过软硬件一体化的能源管理解决方案,助力锂电产业实现敏捷、安全、可持续发展,赋能其从传统制造模式向数字化、网络化、智能化制造模式转变,不断提升自身差异化竞争力,逐步实现从传统工厂到标杆‘灯塔工厂’的转型。”华崔荣表示,特别是在可持续工厂解决方案中,施耐德电气突破性地将微网及储能解决方案与锂电工厂能源管理系统深度融合,进一步促进节能减排,并带动上游材料企业和下游应用企业共同实现可持续发展。

全生命周期数字化解决方案重磅亮相

本次展会,施耐德电气携从智能制造到可持续咨询能力,从柔性生产到工艺配方的面向锂电行业的全面解决方案亮相:

从咨询到落地

随着市场竞争的日益激烈,锂电池制造企业更加需要通过顶层规划,有效管理业务、提高效率和生产力,最终实现可持续发展。

施耐德电气融合能源管理与自动化技术专长,兼顾能源与过程效率,以“绿色智能制造咨询”与“可持续发展咨询”为先导,从顶层规划到落地实践,从战略、运营、实施,再到覆盖从互联互通的产品、边缘控制到应用分析与服务的软硬件一体化解决方案。

在落地实施过程中,施耐德电气为锂电行业的设备和生产线提供自动化解决方案、产线管家系统,精益化制造运营管理 (MOM),覆盖“云-边-端”的智能厂务系统,以及能源管理、预测性维护、数字孪生软件等,在机器和工厂的全生命周期提高生产效率和能源效率,降低碳排放。

柔性生产

随着锂电池技术的不断发展和迭代,企业需要不断调整生产工艺流程,以适应新产品和效率提升的要求。在不断变化的市场与技术环境下,柔性生产已成为锂电生产中的一项关键需求。

对此,施耐德电气新一代Lexium MC12柔性输送系统具有灵活、稳定、高效等特点,可满足各行业的多元化应用场景需求,助力企业缩短产品创新周期,加快生产节奏,以柔性生产支撑智能制造升级。Lexium MC12柔性输送系统可以与施耐德电气EcoStruxure机器专家数字孪生软件以及Lexium Cobot协作机器人结合使用,使客户能在不中断当前工作流程的前提下对新产品或新产线进行测试,并且在运行过程中随时调整设计,从而更好地满足生产要求,大幅提升能源管理效能,在提升速度与可靠性的同时,使设备综合效率(OEE)提高50%。

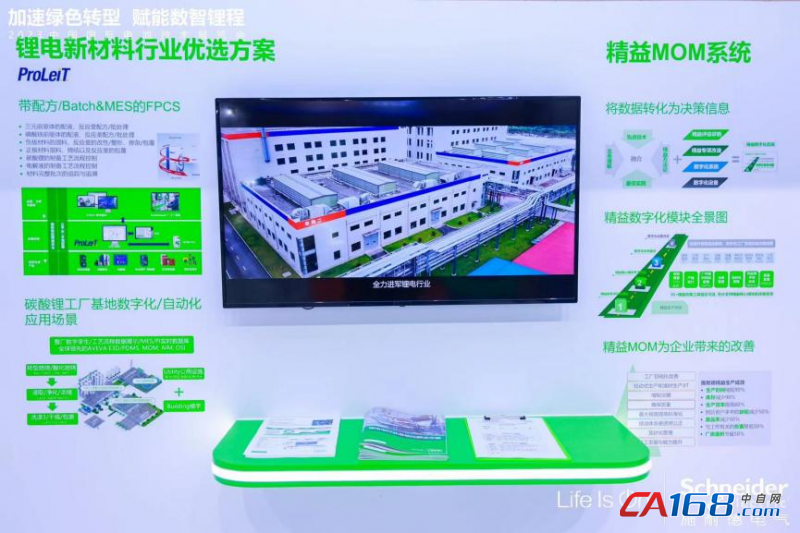

可追溯、配方安全与效率提升

锂电制造在制造过程中对锂电设备的精度、稳定性和自动化水平拥有严格要求。施耐德电气ProLeiT的Plant iT过程控制系统,集订单、批次、配方、物料管理、MES制造执行系统于一身,同时可提供丰富的信息化系统接口,能够与企业资源计划ERP、实验室信息管理系统LIMS和产品全生命周期管理系统PLM等相结合,显著提升生产过程稳定性和运营灵活性,从而提高生产力和效率。

目前,ProLeiT的Plant iT解决方案可用于锂电新材料行业全流程过程控制,包括三元锂/磷酸铁锂前驱体配液控制、反应釜控制、正负极材料混料、碳酸锂盐和电解液生产制备等在内的重要工序,特别是在三元/磷铁前驱体生产工序中掌握关键的控制策略,具有提升产品质量的稳定性和改善效能。

其与施耐德电气Modicon M580控制器的完美集成,更是为锂电新材料企业带来了订单管理、批次管理、物料管理和配方管理于一体的信息化服务升级,为锂电行业在产品质量追溯、产品一致性、配方安全性和生产效率提升带来质的飞跃,管理水平与企业效益上一个台阶。

智能成就品质 为企业生产保驾护航

锂电池生产工艺复杂、流程较长。施耐德电气拥有与锂电制造全流程——包括前段的极片制造、中段的电芯合成、后段的化成封装——相耦合的完整解决方案。

华崔荣介绍,在助力天原集团将其两家子公司(宜宾光原和宜宾锂宝)打造为新型、高稳定性的智能工厂项目中,施耐德电气结合宜宾锂宝公司实际情况,为其开发了覆盖整套锂电池正极材料生产装置的制造执行系统(MES),搭建了生产执行过程信息化管理技术方案,由此实现从上游原材料到下游产成品质量控制一体化的管理模式——即从上游宜宾光原提供的原材料到下游宜宾锂宝产成品的完整溯源,并通过对质量检测、工艺指标、生产记录、生产管理等八大模块的信息追溯管理,做到了正向追踪、反向追溯以及生产过程中任意节点的追溯,溯源水平位于行业前列,并为两家企业的工业大数据平台奠定了良好的基础。

顺风而起,锂电行业正迎来发展的黄金时期。华崔荣表示:“站在锂电新能源产业发展风口,作为可持续发展的赋能者,施耐德电气期待以卓越的技术实力和成熟的实践经验,以数字化助推锂电千亿产业集群高质量发展,并携手合作伙伴,共创、共赢锂电行业数字化绿色未来。”