×

×

×

×

一、超细粉体材料是大国科技竞争重要的基础材料

超细粉体业内通常是指从微米级、亚微米级到100纳米以上的一系列超细材料。材料被粉粹成超细粉体后,由于粉粒体积小、粒度分布窄、质量均匀, 从而具有表面活性高、比表面积大、烧结体强度大、溶解速度快、化学反应速度快,以及独特的电磁性、光学性能、力学和化学等宏观特性,因而超细粉体广泛应用于电子信息、医药、化工、模具、高铁、航天、新能源、新材料等领域。

当前,超细粉体在锂电池材料、磁性材料、隐形隐身材料、电子陶瓷材料、超塑材料、新型冶金材料、建筑材料、高耐磨材料及半导体等材料领域的应用和研究突飞猛进,可以这么讲超细粉体材料是大国科技竞争重要的基础材料。

二、传统高纯度粉体超细研磨与分散磨介技术现状及其优劣势

研磨与分散超细粉体的通常要求磨介损耗污染少、粉体高细度、颗粒度窄分布等,这些对超细粉体每个理化指标的要求在研磨与分散工艺中都是一个大难题。业内高纯度粉体超细研磨与分散磨介根据不同物料和工况及要求通常使用氧化锆微珠、氧化锆球、氧化锆柱、氧化锆珠等氧化锆陶瓷材料。

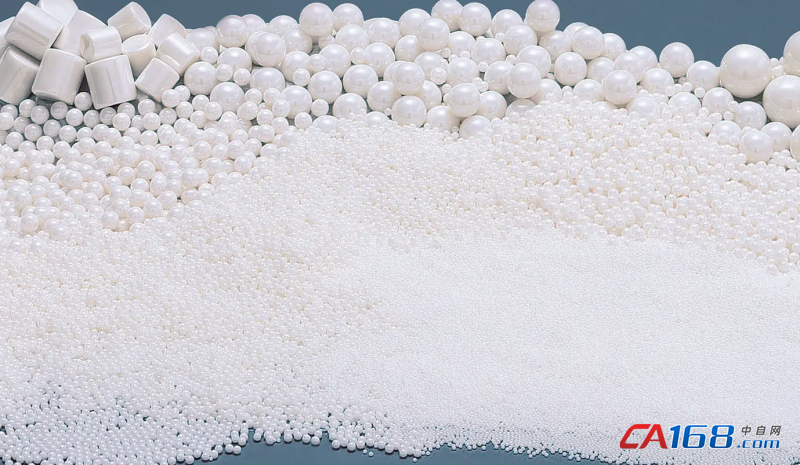

▲氧化锆微珠、氧化锆陶瓷柱、氧化锆球、氧化锆陶瓷珠各种类型氧化锆磨介

▲氧化锆微珠、氧化锆陶瓷柱、氧化锆球、氧化锆陶瓷珠各种类型氧化锆磨介

1、氧化锆磨介在高纯度粉体超细研磨与分散中技术优势

高纯度粉体超细研磨与分散中常用的是氧化锆磨介球,氧化锆磨介球别名钇稳定氧化锆珠,氧化锆球,95氧化锆陶瓷球,锆珠等都是常用名称。氧化锆研磨球表面光滑,圆整度好,流动性高,具有高抗弯强度、高韧性、强大的抗压力和较高的耐磨性等性能优点。

氧化锆磨介球近年来开始在磷酸铁锂、碳纤维、锂电池用材料、油墨、涂料、精细陶瓷等材料的粉碎工程领域内得到广泛使用。氧化锆微珠作为超细研磨介质是研磨介质中的理想产品,能帮助粉体材料实现几十纳米级别的研磨、破碎和分散。

2、氧化锆磨介在高纯度粉体超细研磨与分散中技术劣势

氧化锆研磨球具有高韧性的原因是有稳定剂的存在,这种高韧性是有时效性的,比如氧化锆陶瓷球在空气放置一段时间后就会失稳,其性能就会严重下降甚至开裂;并且氧化锆研磨球高温时候是没有亚稳相而失去高韧性的特点,因此氧化锆珠做为磨介无法在高温情况下使用和在室温情况下长时间使用,不能高温使用和时效性差这2项缺点严重制约氧化锆珠做为研磨介质发展。

三、高纯度粉体超细研磨与分散磨介技术升级——氮化硅微珠5项性能优势明显

对比传统高纯度粉体超细研磨与分散氧化锆微珠磨介,氮化硅微珠不仅在维氏硬度、弹性模量、抗压强度、断裂模量、热膨胀系数、比热、使用上限温度、抗冲击能力等研磨介质的维度上,都全面优于氧化锆微珠,而且氮化硅微珠下面5项性能优势明显。

▲氧化锆珠与氮化硅珠磨介常见物理性能对比表

对比传统高纯度粉体超细研磨与分散氧化锆微珠磨介优势之一——氮化硅微珠研磨效率高

氮化硅微珠维氏硬度14-18Gpa,氧化锆微珠维氏硬度10-13Gpa,氮化硅材料硬度位居世界材料前三位,硬度仅次于金刚石和立方氮化硼。氮化硅微珠比氧化锆微珠维氏硬度高,在对粉体材料切割及粉粹时研磨效率更高。

对比传统高纯度粉体超细研磨与分散氧化锆微珠磨介优势之二——氮化硅微珠更适宜研磨石英等高硬度物料

氮化硅微珠比氧化锆微珠维氏硬度高,氮化硅微珠在对石英等高硬度物料粉体材料切割及粉粹时不仅研磨效率更高,而且研磨能耗更低。

对比传统高纯度粉体超细研磨与分散氧化锆微珠磨介优势之三——氮化硅微珠研磨磨耗小

氮化硅微珠24小时的磨耗只有百万分之一,基本是没有损耗,氮化硅微珠因研磨消耗非常低,降低了研磨介质的磨损及对研磨材料的污染,有利于获取更高纯度的超细粉体。

相对于氧化锆微珠要考虑降低磨耗杂质对高纯度粉体的使用性能和产品价值的影响,使用氮化硅微珠替代氧化锆微珠对高纯度超细粉体进行研磨技术升级,对于高纯度超细粉体提质增效更具经济性和发展前景。

例如,当前我国在研磨锂电池隔膜用的高纯氧化铝粉体时,常用的是氧化锆球来研磨,研磨一吨的氧化铝粉体,磨耗大约五至六公斤左右的氧化锆磨介,损耗的氧化锆磨介粉末以杂质混合在氧化铝粉体中,导致原先纯度为99.99的氧化铝粉的纯度会降到到99.47。虽然说杂质氧化锆磨介粉末对锂电池隔膜的危害性不是特别大,但是也给氧化铝粉体提纯带来难度,这也是我国造出来的锂电池,与日本制造的锂电池性能相差较大的原因之一。有试验表明,氮化硅球作为研磨介质24小时的磨耗只百万分之一,氮化硅球作为替代氧化锆球作为研磨介质可大幅提升高附加值粉体和高科技粉体产品纯度、质量和成本,有望为我国科技产品质量升级迭代提供新路径。

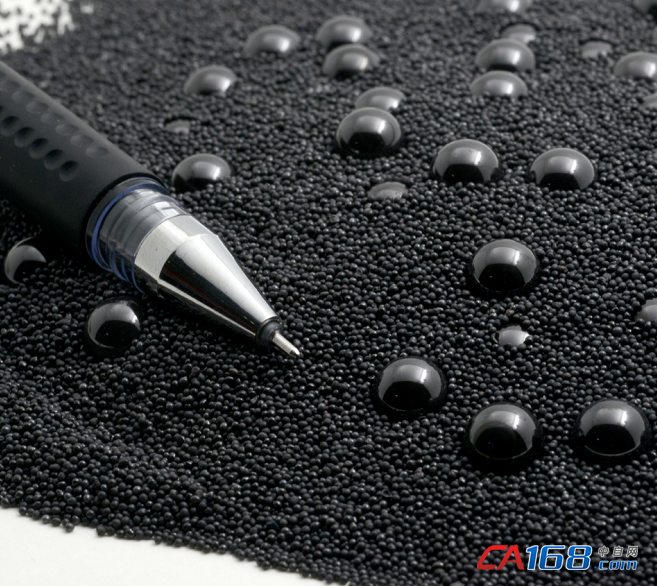

▲威海圆环氮化硅微珠、氮化硅陶瓷球、氮化硅珠、氮化硅球、氮化硅陶瓷珠

对比传统高纯度粉体超细研磨与分散氧化锆微珠磨介优势之四——氮化硅微珠使用寿命长

相比氧化锆微珠的高韧性是有时效性的,长时间使用后就会失稳,其性能就会严重下降甚至开裂。氮化硅微珠使用寿命长,氮化硅微珠24小时的磨耗只有百万分之一,基本是没有损耗,使用氮化硅微珠研磨超细粉体,不仅降低了研磨介质的磨损及对研磨材料的污染,有利于获取更高纯度的超细粉体 ,而且在配套研磨设备使用寿命周期内通常无需再添加补充磨介,节省研磨时间和成本。在研磨介质全寿命周期内,对比传统高纯度粉体超细研磨与分散氧化锆微珠磨介,氮化硅微珠使用寿命更长,平均使用成本更低,也更具经济性。

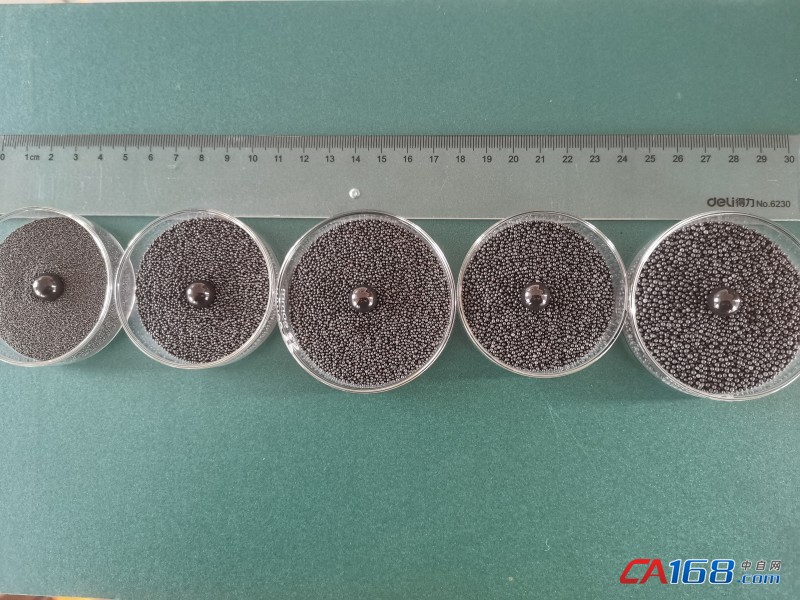

▲研磨高纯石英砂的氮化硅研磨球柱结合体、氮化硅磨圈10年使用状态对比

在威海圆环先进陶瓷股份有限公司展厅,可以看到连续工作近十年的氮化硅研磨球柱结合体、氮化硅研磨圈2种氮化硅陶瓷磨介,将2个氮化硅研磨球柱结合体、氮化硅研磨圈与未工作的磨介对比(如上图),我们发现工作近十年的氮化硅研磨球柱结合体、氮化硅研磨圈除了变得光滑一些,还有棱角没那么分明以外,氮化硅研磨球柱结合体、氮化硅研磨圈的大小并没有太大明显的变化。氮化硅微珠虽然生产制造成本较氧化锆微珠高一些,但是从氮化硅微珠超长的全寿命使用周期相对于升级换代对象氧化锆微珠的生产成本优势来计算,氮化硅微珠也是具有相当的优势。从高纯度超细粉体研磨介质角度来看,氮化硅微珠也是作为替代氧化锆微珠的理想的升级换代产品。

对比传统高纯度粉体超细研磨与分散氧化锆微珠磨介优势之五——氮化硅微珠高温使用性能好

氧化锆微珠高温时候是没有亚稳相而失去高韧性,氧化锆微珠无法在高温情况下使用。氮化硅微珠高温使用性能好,氮化硅微珠作为研磨介质高温使用时,性能几乎不受影响,尤其适合无降温的石英等高硬度物料的低能耗干法超细研磨和分散工艺。

四、高硬度高纯度粉体超细研磨与分散工艺升级,威海圆环氮化硅磨介技术行业领军

2022年10月,威海圆环批量化生产性能完备的0.1~1mm规格的氮化硅微珠各项理化指标达到了国外行业领军的质量水平,突破了西方先进国家在氮化硅微珠的技术保护和应用产品对我国“卡脖子”难题。

▲威海圆环批量生产性能完备的0.1~1mm规格的氮化硅微珠

纳米砂磨机、分散研磨机、搅拌球磨机、磨剥机、滚筒球磨机、行星磨、曲速磨、细胞磨研磨机等分散研磨设备搭配上威海圆环氮化硅微珠磨介,可助力电子陶瓷粉末、磁性材料、油漆、颜料油墨、重钙、农药、食品医药原料、碳纳米管、硅碳负极、磷酸铁锂、碳纳米管、高镍三元等锂电正负极材料企业发展高纯度超细纳米材料。

氮化硅微珠不仅是圆珠笔尖笔珠、高转速微型轴承理想的升级换代产品,0.1mm规格氮化硅微珠作为磨介是生产成微米级浆料、纳米级浆料的关键耗材,将推动我国金属粉体、非金属粉体原材料超细磨,生物医药领域孢壁破壁等高科技新材料产品质量升级迭代,有望引发新一轮材料产业革命。

▲威海圆环氮化硅磨介圈:高效率低能耗干法超细研磨与分散利器

威海圆环先进陶瓷股份有限公司是一家专业从事氮化硅微珠、氮化硅研磨球柱结合体、氮化硅磨介圈、氮化硅陶瓷球、高热导率氮化硅陶瓷基板、可重复利用的高热导氮化硅陶瓷坩埚、氮化硅陶瓷结构件等SiN氮化硅精密陶瓷材料的生产企业。威海圆环氮化硅陶瓷磨介都可以按照用户特殊要求定制。关于高纯度粉体研磨磨介,关于干法超细研磨与分散技术,关于氮化硅微珠等各型系列氮化硅陶瓷磨介性能、规格、技术参数等问题——威海圆环 颜辉 l86O64ll446随时欢迎各位同行、各位同仁交流探讨! 威海圆环在所有产品原材料的品质上精益求精,以确保威海圆环氮化硅陶瓷系列产品在恶劣的环境下保持正常的工作。高硬度高纯度超细粉体研磨与分散工艺升级,氮化硅微珠磨介性能优势明显。

突破了西方先进国家在氮化硅微珠的技术保护和应用产品对我国“卡脖子”难题,威海圆环从研发到批量化生产性能完备的各项理化指标达到了国外行业领军的质量水平的0.1mm规格的氮化硅微珠。威海圆环行业首推高效率低能耗氮化硅磨介圈干法超细研磨与分散技术。威海圆环性能不断创新突破的氮化硅陶瓷系列高新技术产品,有望为我国高附加值工业粉体产品及高科技产品质量升级提供新路径。

高硬度高纯度超细粉体研磨与分散工艺升级,氮化硅微珠磨介性能优势明显(颜辉)