0BB(无主栅)技术是指:①电池环节:金属电极丝网印刷环节取消主栅、只网印细栅,并优化细栅的宽度和间距;②组件环节:利用内嵌金属线的聚合物薄膜或焊带(丝)替代主栅与细栅贴合以汇集电流,并实现电池片互连。

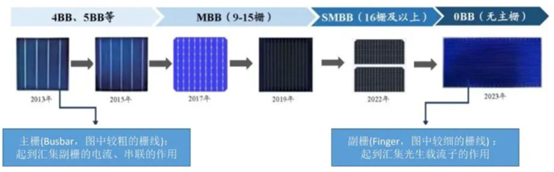

电池主栅发展历程

随着硅成本接近底部,降银或将成为光伏行业未来降本的主要方向,金属栅线工艺持续优化,主栅“更多、更细”已成较为明确的路径。根据我们的测算,0BB技术导入后有望使PERC/TOPCon/HJT银浆成本分别有望下降2分/瓦、1分/瓦、5分/瓦,因此我们认为0BB作为平台化降本增效技术,有望替代SMBB应用于包括TOPCon、HJT等多种技术路径。

0BB技术仍处于产业化初期,多种工艺方案并存

目前主流方案包括为SmartWire、胶连接、焊接+点胶等:

①SmartWire:特点是使用薄膜和网栅线构筑电池串,具备结合力高、不易脱删等优点,但是仍存在工艺复杂、薄膜耗材成本高、光学遮挡等问题,且该技术专利由梅耶博格持有,专利保护期至2034年,难以大范围推广,国内厂商中奥特维具有类似专利储备。

SmartWire工艺流程(环节1+2:构成电池串;环节3+4:组件封装)

②胶连接:包含预施胶、布线、加固胶、固化、层压等步骤,具备设备简单、稳定性强等特点,但存在结合力不足、EL检测存在阴影等问题;

③焊接+点胶:保留焊接过程,结合力较强,但是焊接过程容易断栅,且对点胶精度要求较高。

焊接+点胶方案取消了复合膜和电池片正背面PAD点,在保留了焊接环节的基础上,通过增加双面涂敷粘合剂并固化的方式提升了焊带与电池片的结合力,减少电池片表面遮挡、减少银浆耗用的同时,保障了电池串性能的稳定性。

根据迈为股份子公司苏州迈展自动化科技有限公司(简称“苏州迈展”)相关专利,电池串制备具体工艺流程如下:

焊带处理:焊带表面经过容池涂覆助焊剂,再经过裁切变成多股焊带;

电池串焊接:从下往上分别有序摆放焊带-电池片-焊带,并通过主治具压紧固定,由于最上层焊带大于中层电池片长度,在超出部分放置第二电池片并用副治具压合相邻电池片表面的焊带,重复上述操作搭建电池串结构,并通过红外加热方式进行焊接;

粘合固化:通过使用UV胶、热熔胶等粘合剂以点胶/印刷方式在电池串上下表面指定位置施加点状/线状粘附图案并进行固化,最后进行封装、检测、层压等流程。

苏州迈展设备专利储备

国内厂商积极布局,产业化进程有望加速

国内电池/组件厂商联合设备及辅材企业积极推进无主栅技术研发,2022年以来已有多款产品推向市场,包括东方日升(HJT)、爱康科技(HJT)、一道新能(TOPCon)等,未来两年产业化进程有望加速。

先导智能作为锂电设备龙头,为寻求新增长空间开启平台化布局,积极涉足光伏领域。2022年11月,先导智能在其官方公众号发布量产型无主栅串焊设备LDHJ7200T。

×

×