×

×

×

×

与传统径向磁通电机相比,轴向磁通电机具有体积小、重量轻、高扭矩密度&功率密度、高效率等性能优势,同时具备节能降碳优势。新能源汽车领域对电机的负载要求、技术性能和工作环境等方面要求高于工业电机,轴向磁通的应用可提供更加匹配的动力单元及动力总成,有效减少汽车总重解放设计空间,提高汽车的能耗和稳定性,有望推动汽车电动革命。

轴向磁通电机:下一代电驱技术

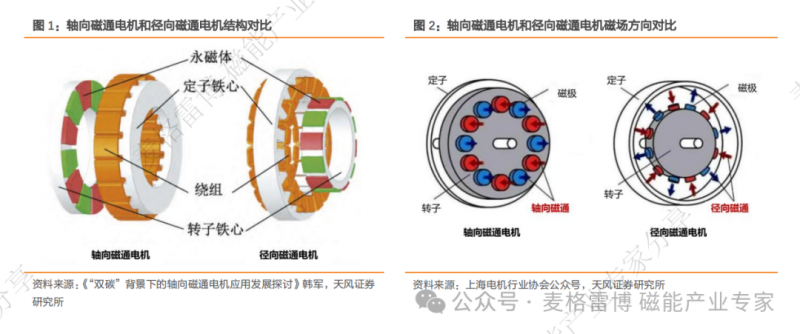

轴向磁通电机与径向磁通电机在电机结构和磁通路径方向方面存在巨大差异。根据自身结构与磁场方向,电机可划分为径向磁通电机与轴向磁通电机。与传统的径向磁通电机不同,轴向磁通电机的磁场沿轴向分布,气隙呈平面型,轴向长度短,为薄盘型形状,故又称盘式电机。

从电机结构来看,两者的主要部件均由定子(定子铁心和绕组)与转子(永磁体与转子铁心)两部分组成。其中,轴向磁通电机的定子铁心和转子铁心的外径与内径保持一致,轴向长度不同,定子与转子轴向方向相对装配;而径向磁通电机的转子装配在定子内部,定子铁心和转子铁心的轴向长度保持一致。

从磁通路径方向来看,轴向磁通电机的定子与转子都呈盘型结构,之间的气隙是与电机转轴垂直的平面,磁力线垂直于气隙面,与转轴方向平行;而径向磁通电机的定子在外围,转子在中间旋转,定子与转子之间的间隙为柱面,磁力线垂直于气隙面,与所在点直径方向平行。两者的磁通路径方向存在较大差异,轴向磁通电机磁通路径更多,有助于提升电机效率与功率密度。

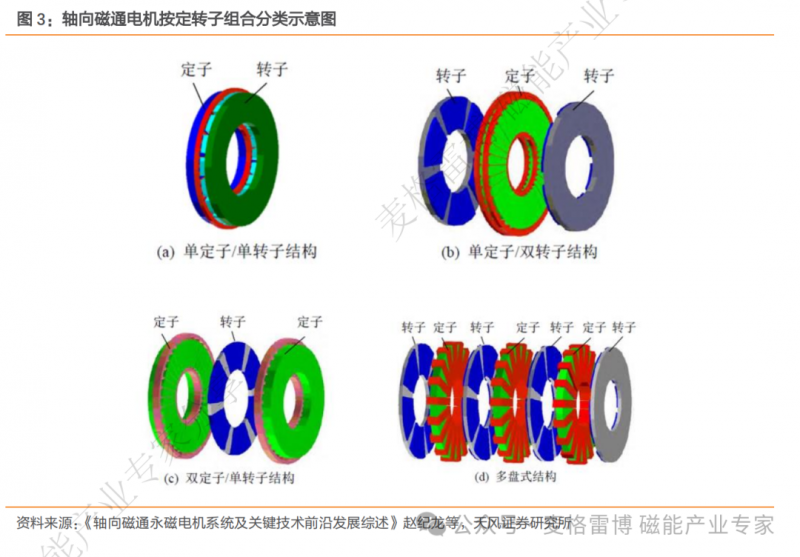

轴向磁通电机拓扑结构组合灵活,具有多种潜力应用场景。根据定转子组合结构,轴向磁通电机可分为以下四种结构:

1)单定子/单转子结构:1个转子+1个定子,结构简单紧凑,但单边磁拉力大,轴承负荷大,振动噪音大,存在定转子摩擦风险,降低电机寿命;

2)双定子/单转子结构:2个外转子+1个内定子,具有良好的对称性,单边磁拉力相对较小,较适合于风力发电系统;

3)单定子/双转子结构:2个外定子+1个内转子,功率密度高,比较适合牵引系统、航空航天等领域;

4)多定子/多转子结构:多个定子+多个转子,适合大转矩场景,如船舶推进系统、大型风力发电及水利发电机组等。

匹配电机行业小型化、高效化与轻量化趋势,轴向磁通电机崭露头角。目前径向磁通电机在全球市场中占绝对优势地位,但经过长期的技术发展与应用,其创新空间越来越小,在电机自身体积、效率、功率密度等方面的不足表现得愈发明显。以往轴向磁通电机由于制造难度、精度、散热性能要求等瓶颈因素发展缓慢,随着“双碳”等战略推进,电机行业向小型化、高效化与轻量化等趋势发展,自重更轻、体积更小、效率更高的轴向磁通电机再度引起社会各界深入研究与开发,并已运用于部分高端车型驱动系统。

轴向磁通电机性能&节能优势显著

有望推动汽车电动革命

与传统径向磁通电机相比,轴向磁通电机具有体积小、重量轻、高扭矩密度&功率密度、高效率等性能优势,同时具备节能降碳优势:

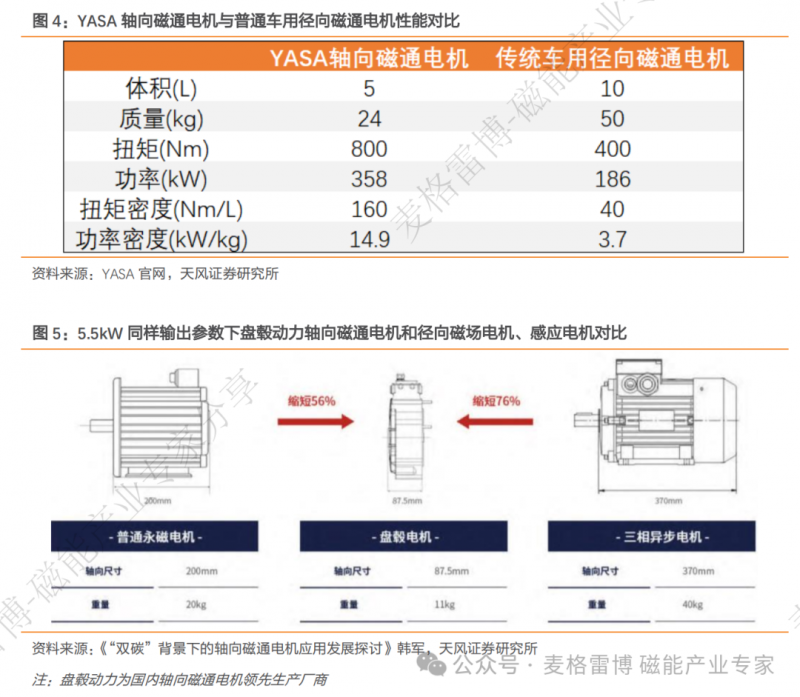

1)体积小、重量轻:YASA公司为轴向磁通电机先驱,据YASA官网数据,其轴向磁通电机体积、质量分别为5L和24kg,而普通车用径向磁通电机体积、质量分别为10L和50kg,轴向磁通电机符合汽车轻量化趋势,同时结构紧凑、径向长度更短,安装自由度高。

2)高扭矩密度&功率密度:轴向磁通永磁电机的有效磁表面积位于电机转子的表面,而不是外径,因此在一定体积内通常能提供更大的扭矩,进而提升扭矩密度和功率密度。据YASA官网数据计算,其轴向磁通电机扭矩密度和功率密度分别达160Nm/L和14.9kW/kg,4倍于传统车用径向磁通电机。

3)高效率:得益于较短的一维磁通路径,轴向磁通电机的效率很高,通常超过96%,可媲美或优于市场上最好的二维径向磁通电机。

4)节能降碳:一方面,轴向磁通电机的体积、重量优势减少生产制造环节铜、铁、永磁等材料消耗;另一方面,其自重更小、效率更高,在应用中电机消耗更低、驱动能力更强,有利于实现节能降碳。

轴向磁通电机性能&节能优势显著,有望推动汽车电动革命,应用前景广阔。新能源汽车领域对电机的负载要求、技术性能和工作环境等方面标准高于工业电机,得益于性能&节能优势,轴向磁通的应用可提供更加匹配的动力单元及动力总成,有效减少汽车总重解放设计空间,提高汽车的能耗和稳定性,有望推动汽车电动革命。

新能源车具体应用方面,奔驰Vision One Eleven概念车、法拉利SF90 Stradale、296GTB和迈凯伦Artura等高端车型整车驱动系统已搭载轴向磁通电机,轴向磁通电机成为高性能车通往电动化的有效解决方案。

传统生产制造领域,利用轴向磁通电机特性,可设计与传统产线相比生产效率更高、能耗更低的生产线。

基于应用场景与成本要求,采用高性能材料是降低轴向磁通电机各类损耗和提升效率的关键路径。针对定转子铁芯,采用片状模塑料(SMC)复合材料、非晶合金材料、取向性硅钢可降低铁损;永磁材料则应选择剩余磁通密度高、矫顽力大、最大磁能极大,且耐高温的永磁体。

具体应用方面,YASA通过把磁通电机分割成若干个离散的“极片”,引入软磁复合材料,再配合SMC模压技术实现各种复杂结构,同时简化绕组和提升冷却能力,降低轴向磁通电机生产成本和制造难度,并实现量产。

与传统径向磁通电机相比,轴向磁通电机具有显著的性能&节能优势,我们认为伴随行业研究深入、技术不断成熟,有望逐步打破轴向磁通电机制造难度、精度、散热性能要求等瓶颈因素,加速轴向磁通电机量产与在新能源车领域渗透,并不断丰富轴向磁通电机应用场景,同时有望驱动非晶合金、软磁复合材料、永磁等高性能电机材料需求。

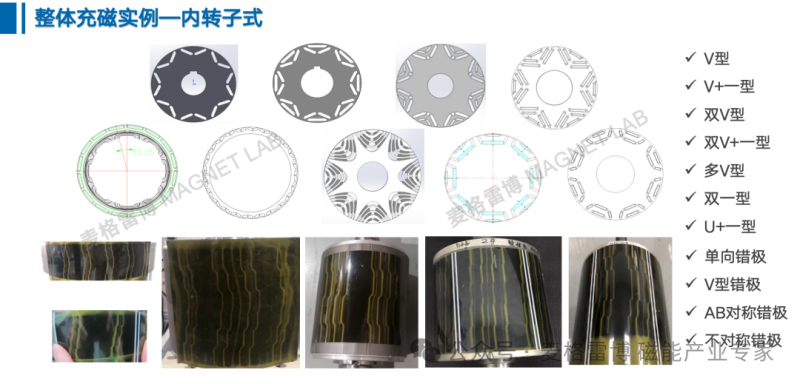

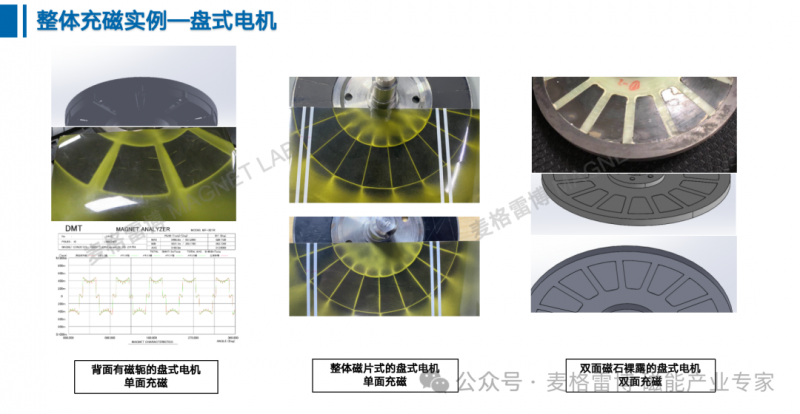

轴向磁通电机充磁解决方案

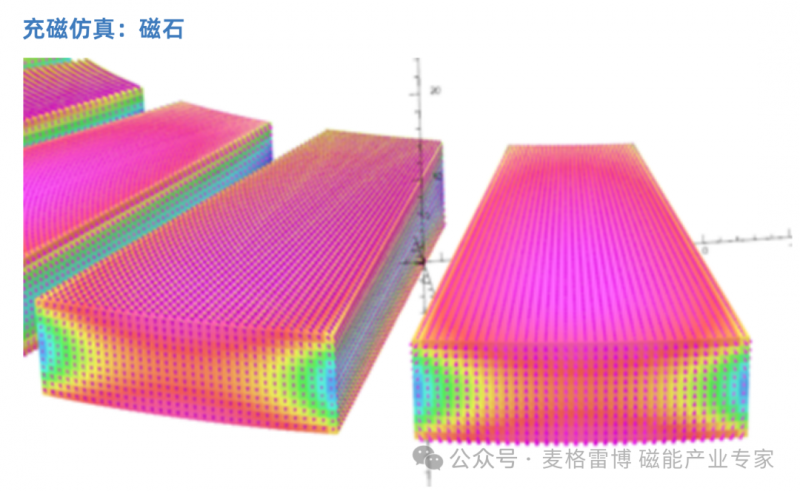

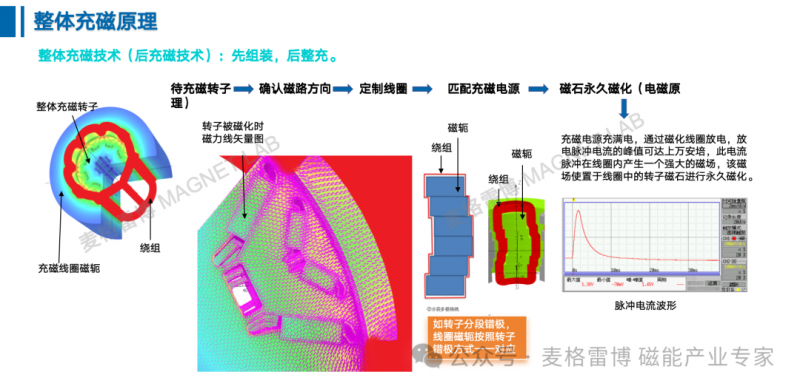

在线整体充磁技术,又称为“后充磁技术”。其核心原理是在产品整体成型后,通过特定的充磁设备和技术,对产品进行整体一次性充磁处理。在此过程中,产品被置于一个强大的磁场中,其内部的磁材料被磁化,从而获得所需的磁能特性。

通过在线整体后充磁技术,可以确保零件在充磁过程中保持稳定的磁场分布,提高产品的性能和可靠性。在使用了这种技术后,电机的磁场分布更加均匀,减少了因磁场不均而产生的额外能耗。同时,由于整体充磁的工艺稳定性好,产品的故障率也大大降低,为客户带来了更高的价值。

目前日本、欧美等主流厂商的整体在线充磁工艺应用普及率达90%以上。近年国内很多企业认识到整体充磁改造所带来的降低成本、提高品质改善效率的巨大优势,也开始逐步采用整体充磁技术。整体充磁工艺将成为永磁电机研发、生产制造过程中成熟的主流技术工艺。

麦格雷博电子(深圳)有限公司作为国内首创整体后充磁技术方案提供商,以源于日本的核心磁能技术,为包括轴向磁通电机在内的汽车电机、工业自动化、机器人、电声+、磁性材料等领域,提供“一站式”整体充磁、表磁、磁通检测解决方案: