×

×

×

×

在千伏级高压反激辅助电源的应用场景中,系统对其功率器件的耐压等级提出了更高的要求。采用1700V/1Ω SiC MOSFET作为功率开关管,系统拓扑得以简化成单管反激结构,所需MOS元件数量减少,有效提高了系统的可靠性;SiC MOSFET的开关频率更高,所需无源元件的体积更小,能够提高系统的功率密度;系统中功率器件的开关损耗和导通损耗都有显著降低,系统效率获得了优化提升;器件损耗产生的热量更少,进一步降低了系统热管理成本。

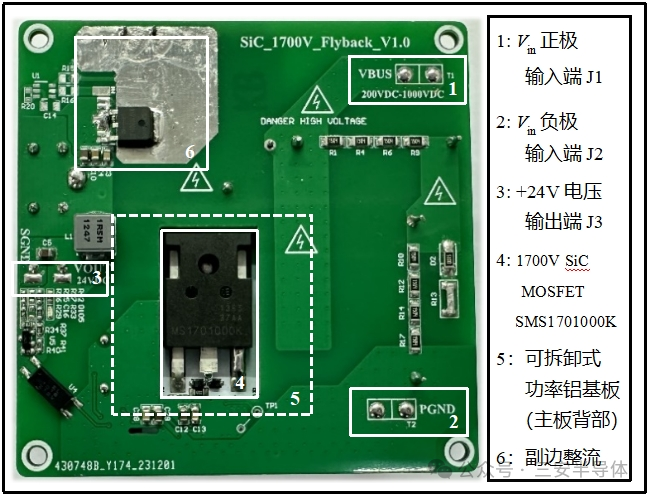

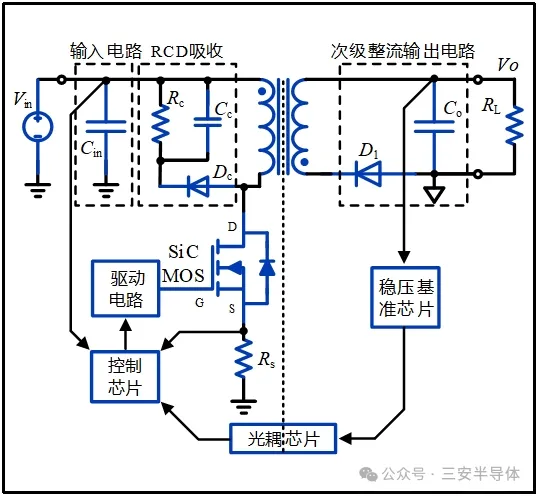

图1所示为三安半导体自主设计的1700V SiC MOSFET高压辅助电源设计参考板,对应参考板电路拓扑简图如图2所示。该参考板主要由功率主板和可拆卸式功率子板构成,可用于快速评估SiC MOSFET功率器件在光伏、储能、车载、电驱等高压应用场合下的性能。

图1 参考板实物图

图2 参考板拓扑简图

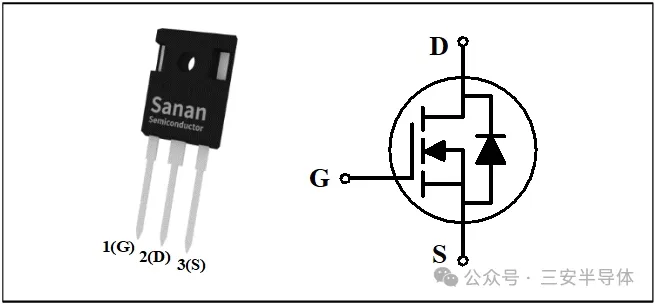

参考板所用SiC MOSFET器件为三安半导体的SMS1701000K,如图3所示,封装形式为TO-247-3L,该器件具有极低的反向恢复电荷Qrr以及Qgd电荷,在高频开关动作下的速度更快、开关损耗更小,同时较小的RDS(on)也降低了器件的导通损耗,由此进一步提高了系统的工作效率。得益于器件更高的VDS耐压,基于该SiC MOSFET器件所设计的系统将具备更宽的工作电压范围,满足辅助电源的高压输入要求。

图3 1700V/1Ω SiC MOSFET SMS1701000K

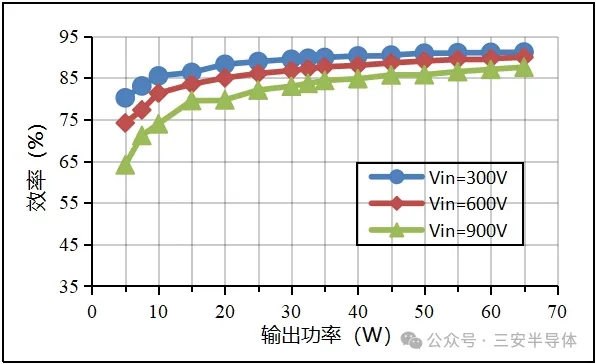

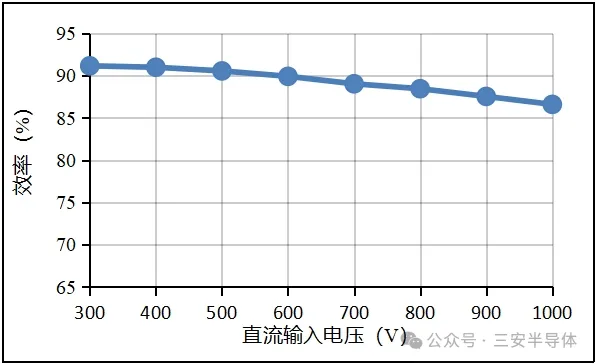

参考板采用准谐振控制的反激电路,直流输入电压覆盖300V~1000V宽电压范围,直流输出电压24V,最大输出功率65W,满足常规高压辅助电源的工况需求。图4展示了参考板在直流输入电压分别为300V、600V和900V的条件下,不同输出功率对应的效率变化曲线。其中300V下最高效率达91.1%,600V下最高效率达89.9%,900V下最高效率达87.5%。图5所示为满载65W功率输出时,不同直流输入电压对应的系统效率变化情况,由图可知,随着输入母线电压的提升,系统的整体效率值呈现略微下降趋势。

图4 不同输出功率对应的效率曲线

图5 不同输入电压对应的满载效率

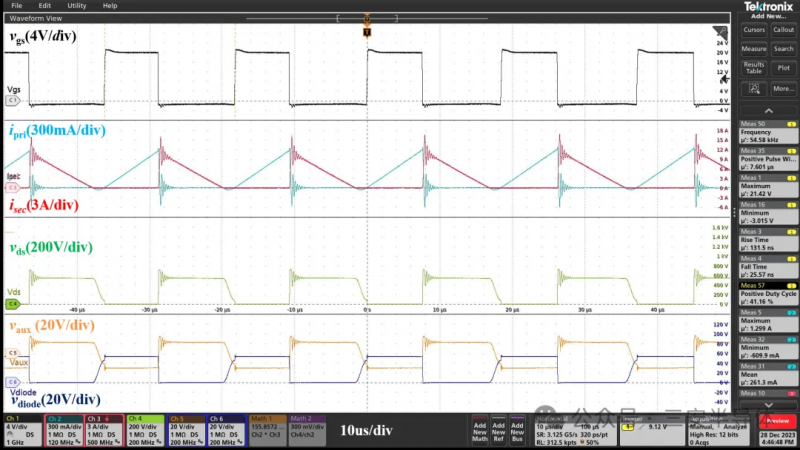

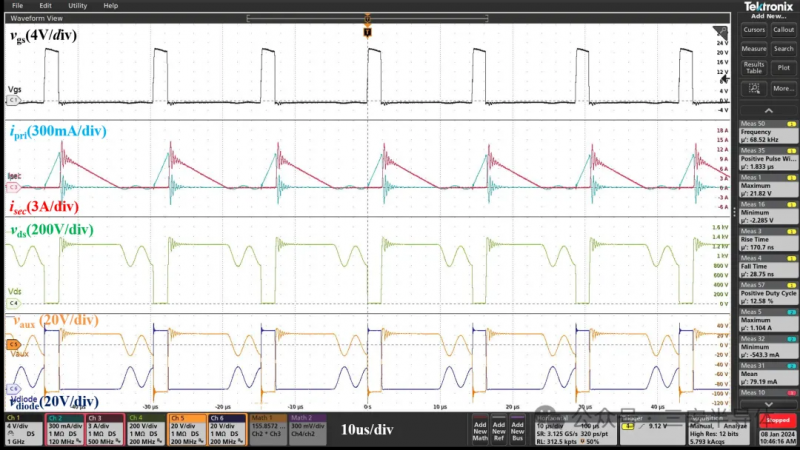

如下图6为高压辅助电源系统在直流输入300V,满载输出65W的工作波形,图7为直流输入1000V,满载输出65W的工作波形。其中Ch1(棕色)为SiC MOSFET的Vgs电压,Ch2(浅蓝色)为变压器原边电流,Ch3(红色)为变压器副边电流,Ch4(绿色)为SiC MOSFET的Vds电压,Ch5(橙色)为辅助绕组电压,Ch6(深蓝色)为整流二极管电压。在300V到1000V输入电压段,SiC MOSFET均表现出优异的开关特性,满足高压辅助电源的性能需求。

图6 直流输入300V,满载输出工作波形

图7 直流输入1000V,满载输出工作波形

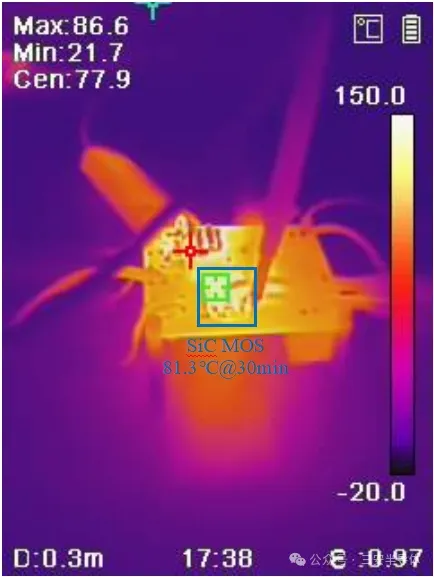

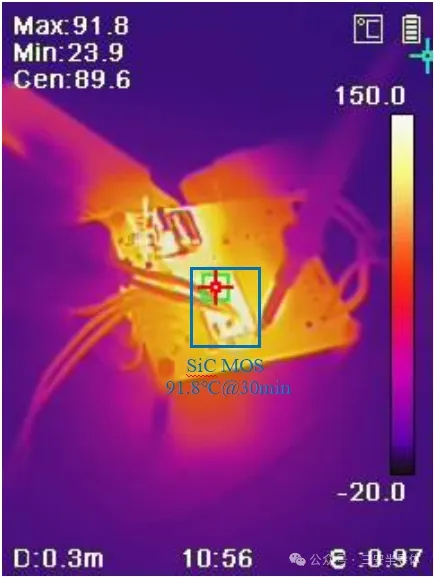

参考板的功率子板采用铝基板材,铝基板良好的导热性能能够快速耗散SiC MOSFET和其它功率元器件产生的热量,显著降低对应元器件的工作温升。系统工作时采用自然冷却方式而无需额外增设散热器,进一步降低系统的热管理成本。图8所示为直流输入900V时,满载输出65W对应的器件温度热成像,环境温度为22.4℃。图9所示为在最高直流输入1000V时,即使在满载65W的输出情况,同样环温下测得SiC功率器件温度仍不高于92℃。

图8 直流输入900V,满载65W时SiC器件温度

图9 直流输入1000V,满载65W时SiC器件温度

三安半导体在SiC功率器件的技术革新上深耕研发,不断迭代优化器件性能,致力于提供满足客户各类需求的优质产品。三安半导体SMS1701000K的优异性能将助力高压反激电源系统往高效化、小型化以及低成本方向快速迭代发展,推动光伏、储能、车载、电驱等领域大规模应用碳化硅的技术转型。