×

×

×

×

微管被认为是位移非常大的螺旋位错,中心存在空洞。此外,碳夹杂物是在块状晶体生长过程中嵌入的碳尘异物,是高密度位错的来源。这些对器件来说是致命的缺陷。

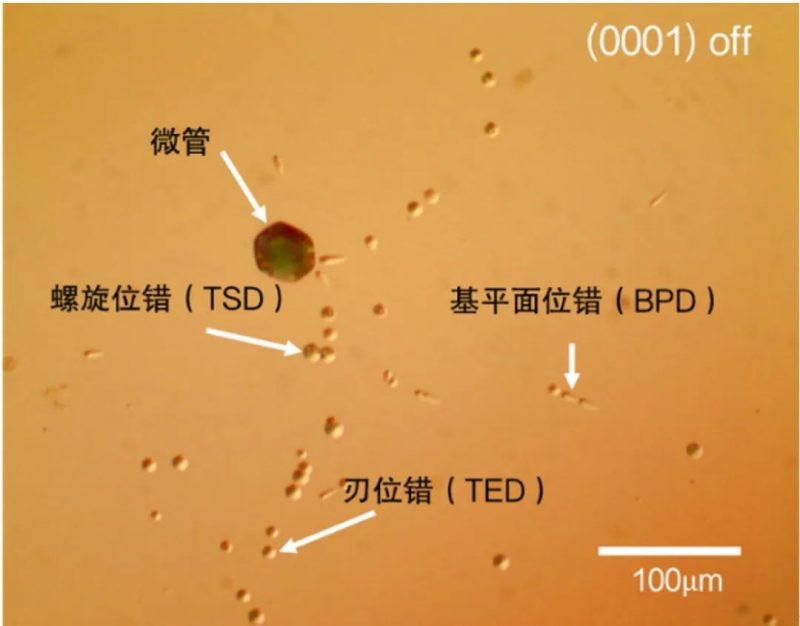

图1显示了通过熔融KOH对8°偏角(0001)4H-SiC衬底的表面进行蚀刻,在晶体缺陷部分形成凹坑的显微镜照片。位错线在垂直于表面的方向上延伸,反映了晶体的对称性,蚀刻后出现六角形的凹坑。另一方面,基面位错在(0001)面(与表面平行的方向),位错线朝不同方向延伸,形成的凹坑呈椭圆形。在螺旋位错中存在多个晶体偏移大小不同的位错。晶体偏移较大的螺旋位错和混合位错会在器件中产生漏电流。对于小型位错,大多数不会影响器件性能。

图1:通过熔融KOH,在SiC衬底表面形成蚀刻凹坑的照片

仔细观察基面位错的结构,可以发现它具有被两个部分位错(Shockley部分位错)包围的线性结构。关于基面位错,当双极性电流流过SiC器件时,被两个部分位错包围的区域会发生堆垛层错扩展,这是导致电阻增加等器件特性劣化的原因。

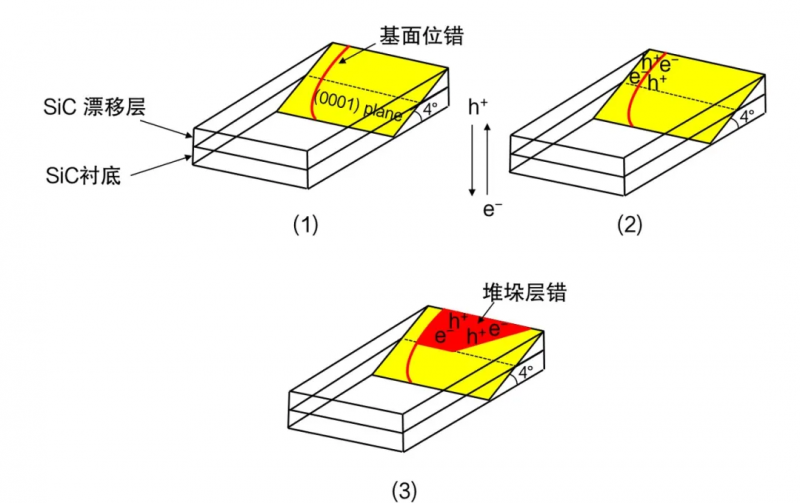

图2解释了当双极电流流过时,堆垛层错是如何扩展的。

(1)存在于SiC衬底中的基面位错也延伸到漂移层中。

(2)当双极性电流流过时,漂移层中的电子和空穴被基面位错俘获。

(3)被俘获的电子和空穴复合并释放能量。释放的能量导致部分位错移动,移动的部分形成堆垛层错,堆垛层错区域进一步俘获电子和空穴,导致部分位错的继续移动(堆垛层错区域扩展)。形成堆垛层错的区域起到高电阻区域的作用。

图2:基面位错形成堆垛层错

在高浓度n型区域,由于电子和空穴的复合寿命较短,缓冲层或衬底的空穴密度较低。因此,堆垛层错的扩展发生在漂移层中。此外,堆垛层错具有晶体学上稳定的(不移动的)边界。因此,扩展的堆垛层错区域多呈现出典型性的矩形或三角形。

通过适当设置外延生长条件,可大幅减少漂移层中的基面位错。如今的SiC外延可以通过采用适当的缓冲层,显著降低漂移层中基面位错的密度。

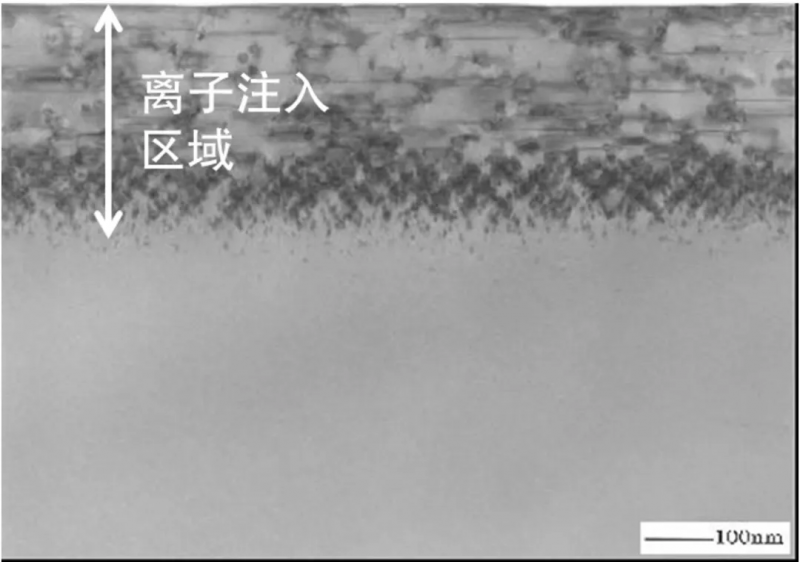

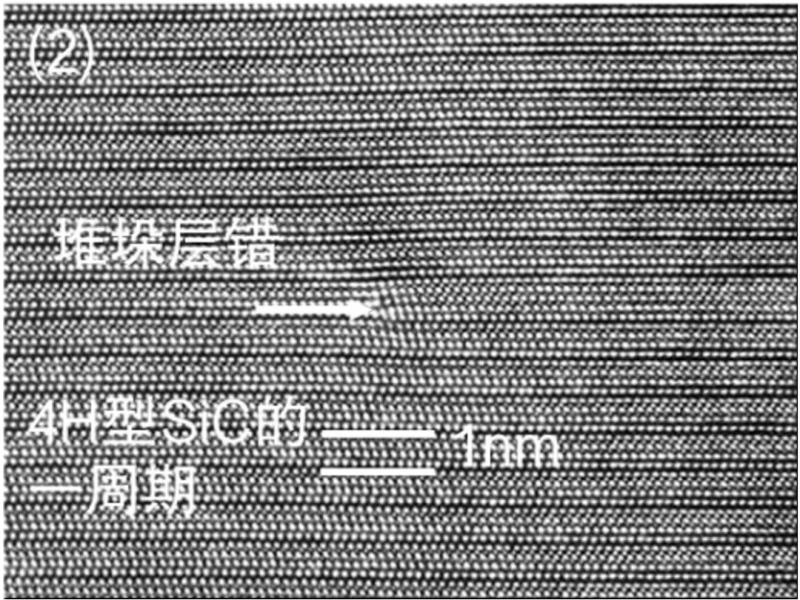

在对SiC进行离子注入时,会产生晶体缺陷。图3、图4展示了对SiC进行高浓度Al离子注入后再退火的横截面TEM(透射电子显微镜)图像。从图3中可以看出,注入Al的区域存在着高密度因变形而看起来黑色的缺陷。即使经过高温退火,晶体仍未完全恢复。在图4中,放大了缺陷部分,展示了高分辨率TEM图像(晶格图像)。可以观察到每4层构成一个周期(周期为1纳米)的结构,表明这是4H-SiC。图中箭头所指位置插入了一层多余的层,形成了Frank堆垛层错。关于这一部分,已知注入的元素Al等以层状方式聚集,形成堆垛层错。

图3:由于离子注入而形成晶体缺陷的TEM图像

图4:缺陷处的高分辨率图像

离子注入产生的缺陷被认为会作为载流子的复合中心。例如,在SiC的PN二极管中,会减少存储电荷并降低反向恢复电流。最近,也有尝试将离子注入产生的缺陷用作抑制SiC MOSFET体二极管特性劣化的方法。