某国内大型电力机车生产企业,作为湖南千亿轨道交通产业集群的领头羊,以及实现整车出口“零”突破的企业,具有丰富的海外订单经验。然而,其车间自动化尚未联网,导致人工与自动化管理之间缺少融合。产品以车体+底架模式为主,涵盖约40道工序并强调柔性生产能力。由于产品高度定制化,涉及质量、设备、尺寸、颜色等多方面差异,使得生产呈现小批量、多品种、手工作业的特点。

目前,企业在设备数据采集、工艺参数收集和能源监控等方面存在明显短板。为解决这些问题,企业急需引进一套适用于其生产特点的电子数据采集与监控系统。经过慎重考虑和多方比较,企业最终选择了亚控作为涂装产线中控系统的产品供应实施商。

图片来源:百度

亚控作为业内知名的自动化软件平台供应商,具有丰富的实施经验和优秀的技术团队,能够为企业提供稳定可靠、高效智能的中控系统解决方案。通过与亚控的合作,系统可实现与公司现有信息系统(EAS、QMS、MES、TC)深度集成,确保数据流的无缝对接。与现场生产设备互联互通,实时监控设备的状态信息,全面记录设备维保信息。这不仅为涂装车间的布局智能化改造提供了有力支持,更实现了真正的管控融合一体化,构建了工厂级的生产互联网应用创新示范平台。这一平台树立了全生产过程管控优化、生产工艺优化、生产设备管理优化的行业标杆,为企业的发展注入了强大的动力。

01步入“六全自动化”智能时代

通过使用亚控管控一体化平台解决方案建设涂装产线中控系统,企业在生产过程中实现了从传统模式到数字化、智能化的转型。在引入亚控产品平台之前,企业由于上层信息系统和产线自动化设备没有实现互联互通,系统建设呈现“两张皮”的尴尬,车间生产高度依赖人工经验,特别是喷砂、底漆预喷、烘烤、打胶、面漆喷涂、烘烤、交检等40余道工序全部由人工操作。导致生产效率低下、质量不稳定,各个生产环节的自动化系统协同程度不足,缺乏有效的车间级的生产管控和统一管理。

通过使用亚控管控一体化平台解决方案企业实现了六大自动化功能:自动采集、自动接收、自动报工、自由流转、自动排产和自动调度。

自动采集和自动接收:简化数据获取和整合流程,消除传统模式下人工操作带来的误差和延时。设备状态信息和维保信息得到实时监控,确保生产过程的透明化和可控性。

自动报工:进一步简化生产数据的记录和管理过程,减少人工干预和误差,使生产数据更加精准可靠。

自由流转和自动调度:实现计划层面的自动分解调度任务,执行层面设备的自动接收任务和执行。这不仅减少人力成本,还大幅提升生产效率。

自动排产:根据派工单和生产能力自动安排生产计划,优化资源配置,进一步提高生产效率。

这六大自动化功能的实现,标志着企业正式步入六大自动化智能时代。企业生产流程更加高效、精准和可控,为未来的持续发展奠定了坚实基础。同时,这也为企业带来了显著的成本降低和产能提升,增强了企业的市场竞争力。

02“六全自动化”功能展示

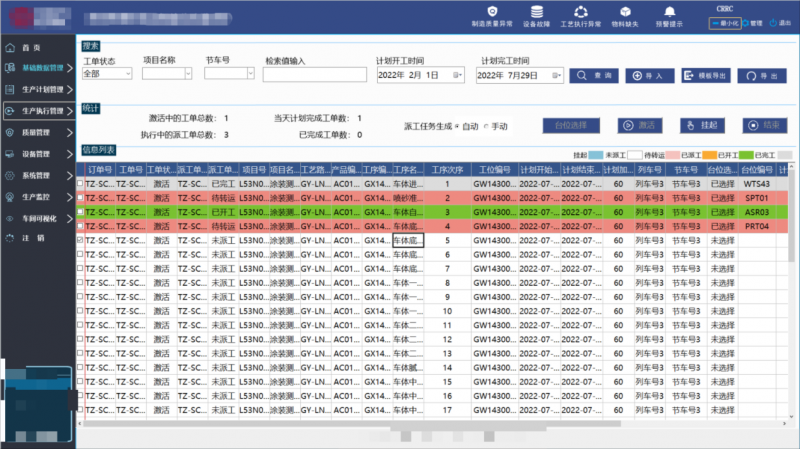

生产计划管理:通过工单查询、模板导入导出、工单状态设置、工单执行、挂起、解挂、工序排查等内容,当与MES通讯出现异常时,企业能够通过模板导入快速生成生产计划,并在通讯恢复后同步计划状态,确保生产计划的准确性和及时性。

生产执行管理:通过终端,便捷处理开工、完工、物料呼叫和异常上报。采用RFID设备,提供开完工信息,自动分解和执行调度任务,跟踪产品位置。中控下发派工任务至台位,调度移车台转运,自动交检上传检测结果至MES。持续自动采集过程数据,确保生产流程的完整性和准确性。

质量管理:MES系统将自动化检验模板同步至中控系统,支持按条件查询和下发至自动涂装。通过质量模板计划、下发和质量分析,确保质量记录的准确性和完整性。中控在派工时将检验模板项点一并下发至自动台位,台位完成检测后,将厚度、色差、光泽度等超过100余条不同位置的质量数据自动上报给MES,实现质量管理的闭环控制。

设备管理:实时收集、记录和监控设备状态、警报、参数、实验结果和数据上传,确保设备的稳定运行。建立全面的设备运维体系,降低故障率,提高设备利用率。根据生产效率曲线判断产能波动、产能利用率,进而完善维保和检修工作。中控系统可操作设备的上线和下线,自动计算和控制设备逻辑。通过TOP10故障、产能和OEE等统计,直观了解设备运行状态。

03重塑企业生产流程高效协同与卓越运营

通过系统集成、生产过程管控、生产协同和无纸化办公四大方面的深度应用,本项目已成功实现对企业业务流程的全面优化。打通了各业务模块的数据流,提升协同效率80%以上,减少至少3处(基础数据,生产报工,排产)多系统操作导致的数据滞后和不一致的风险,大幅提升了协同效率。在生产过程中,通过精准的计划与数据采集,确保全流程的可追溯性,并实现异常事件的快速响应。此外,在生产协同上,彻底杜绝“人盯人”的工作模式,降低人员成本,并通过设备全生命周期管理提升设备利用率。最后,无纸化办公简化了数据采集与报表生成过程,进一步优化了运营效率。这一系列变革不仅提升了企业的核心竞争力,更为企业在智能化时代的持续发展铺平了道路。

×

×