×

×

×

×

在近60年来,赛米控在为变频器开发电力电子组件的时候一直把变频器制造商的需求考虑在内。得益于平台战略,即针对不同的应用和功率等级使用相同的或可缩放的模块,可配置变频器满足不同的需求。

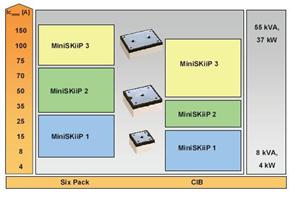

电机驱动系统不得不在成本效益和尺寸优化方面满足要求。全球所有投入使用的电机中只有约10%使用了电力电子控制系统。变频器控制的电机比非控制电机少用了多达30%的电能。事实上,电机变频器在减少二氧化碳排放和提高能源效率方面潜力巨大。然而,为了在一个传动系统中实现最高效率,需要控制、冷却和硅片选择的理想组合。这可以通过使用优化的开关拓扑结构、谐振逆变器和更高的开关频率来实现,从而带来更小的电感,因此降低成本和体积。日益增长的动态网络需要更优质的变频器输出信号,并且同时要满足日益增长的EMC(电磁兼容性)要求。标准和审批法规正变得越来越复杂,同时缩短开发时间的压力正在增大。满足这些截然相反要求的最好方法是使用模块平台概念,可通过调整用于不同的功率等级。 平台战略提升了效率 这些模块平台的例子有MiniSKiiP和SEMIXIGBT系列。MiniSKiiP有四种不同的外壳尺子,功率范围为1-37kW。每种外壳尺寸最多有3种不同电流等级,意味着一个PCB布局可以涵盖一个变频器平台的不同功率等级。

图1:MiniSKiiP IGBT系列模块的外壳尺寸和功率等级,功率范围为1kW-37kW。

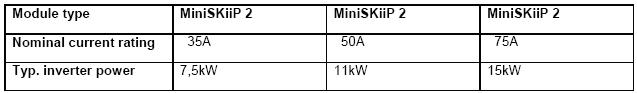

表1: 6组件IGBT模块的电流等级和相应变频器的功率等级

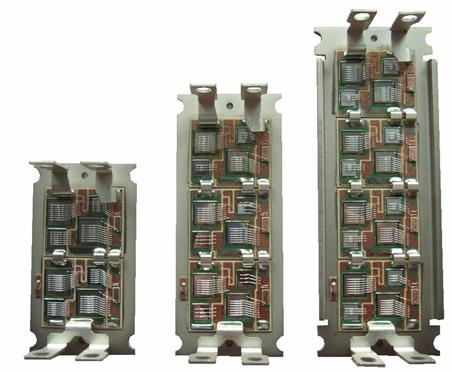

可调整性不仅对模块外壳大小是必须的,事实上,它必须延续到封装技术的选择以及连接元件的布局。例如在MiniSKiiP中,电源和和栅极端子位于驱动板上一个对整个电路都有意义的位置。这意味着该布局可以很容易地被调整用于更大的功率等级。这使得变频器开发效率得以提高。在SEMiX-IGBT模块中,调整是通过改变模块的长度。因此,可使用相同直流环节设计和逆变器设计。这对于15-200kW的中等功率变频器来说非常有用,那里比低功率范围的面积更小。在所有四个模块尺寸中,电源和栅极端子的位置是可以进行调整的。模块长度取决于功率等级。这种可调整性延续到内部模块的设计。

在SEMIX模块中,根据功率等级,可并联多达4个DCB基板,每个基板带一个完整的半桥拓扑结构。这样就可以在模块生产中生产大量相同的部件,从而带来一致的生产质量。在模块应用中,这意味着各个模块有一致的开关行为,因为半桥布局是一致并且有相同的整流路径。

图2:SEMiX 2、3和4的 内部模块可扩展性- 不同功率等级,相同的规格

热模型有助于检测副作用

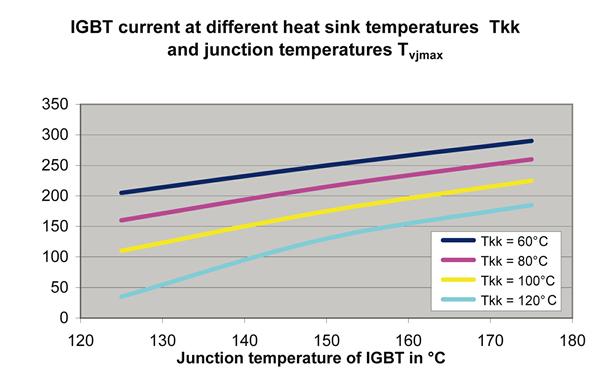

除了模块平台的选择,现场监控也发挥着重要的作用。由于所有模块都将运行在优化的热条件下,有必要长期监测温度。所有模块都集成的温度传感器。除了单独模块的温度,热副作用也必须考虑。这包括热串扰、热分布 中的边界效应和扰动。热模型可帮助预先识别与设计有关的风险。 半导体技术的进步允许开发的结构越来越精细、开关特性更快的IGBT。在过去的几年中,芯片厚度的减小使得相同额定电流下芯片面积减小了60%以上。对于目前的封装技术来说,薄膜晶圆技术已经达到了极限。这可以从一个事实看出来,对于70µm厚的600V IGBT3芯片,10µs最大短路时间已减少到了6µs。短路时的大量热量无法再被单独存储在一个薄膜芯片中,模块热性不能使产生的热量足够快速地消散。芯片面积的减小使得有可能提高封装密度;每个模块面积的额定电流稳步上升 - 在8-10W/cm² 下,风冷散热器已经达到极限。热密度进一步集中意味着需要更加复杂的散热解决方案,这抵消了之前所实现的成本节省。电力电子的成本只可以从两个方面降低 - 通过更高的运行温度和改善芯片散热。为了实现相同的芯片面积产生更高的功率输出,需要增大IGBT的最高结温并且增加续流二极管。应用中所需的短路保护设置了一个物理极限,因为随着温度的升高,关断状态电流呈指数上升。

图3:变频器输出电流与最高结温和散热器温度的关系。更高的散热器或IGBT结温允许更高的变频器输出功率。

优化的封装技术

依据开关频率,IGBT运行温度升高25K,可使有效电流增大高达15%。另一方面,运行温度的升高可能会导致加速老化,从而缩短使用寿命。这必须通过改进的封装技术进行补偿。运行温度升高后,基板和陶瓷基板之间的焊接连接以及芯片和陶瓷基板之间的焊接连接构成了模块的薄弱点。由于所用不同材料的热膨胀系数不同,高温波动和过度的负载循环会导致已知的焊料微裂缝疲劳作用。到模块循环寿命即将结束时,这将导致更高的热阻从而温度更高,最终将破坏键合线连接。这一问题的一种可能解决方案是省略底板,使用压接系统并用热分布布局措施的代替。由于陶瓷基板相对灵活,并且压力是通过一些机械“手指”的方式建立的,可在散热器和DCB基板之间实现十分密切的接触。这就是为什么导热涂层,功率模块热阻的70%来源于该涂层,可以减到最小,20-30μm厚。为了补偿基板板和散热器之间出现的热变形,有基板模块的导热涂层厚度要厚3倍。在采用压接技术的无基板模块中,热性能比有基板模块高25%。最新的技术发展是用一个烧结芯片层代替芯片的焊接。高得多的熔点减少了由温度所导致的老化,并且将负载循环减少到最低限度。负载循环能力因而可提高5倍,这意味着无需再在用于变频器产品的功率模块尺寸上进行妥协。在可靠性方面,目前功率模块中最薄弱的环节是在芯片上和陶瓷基板上的超声波键合连接。模块制造商目前都在专注用于芯片顶部表面的新接触方法的开发,以实现可靠的芯片连接。

上述的平台概念使制造商能够在不同功率等级的变频器中使用相同的模块概念。例如,这包括不同过载条件和精度要求的通用及伺服变频器。 1-37kW的MiniSKiiP IGBT模块和15-200kW的SEMiX模块为整个逆变器系列采用了可调整的连接技术和外部尺寸。功率组件封装技术的发展正在为用于更高运行温度的方案铺平道路,例如散热器的 温度在100°C以上,从而带来更具成本效益和更紧凑的解决方案。