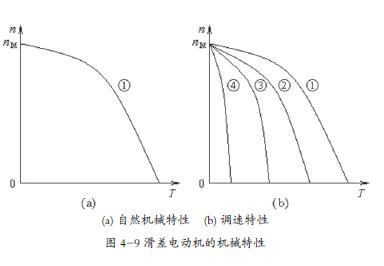

归纳上述过程,可以看出,在闭环控制的情况下,当负载增加,转速下降时。测速装置立即将下降了的转速信号,反馈给调节器SR,当SR 接收到转速反馈信号后,立即自动地增大励磁电流Ir,使转速基本保持不变,得到了很硬的机械特性。图4-10(b) 中的曲线⑤ ~ ⑧就是在不同转速下,经过转速反馈后的机械特性。

另一方面,其磁场的变化规律和异步电动机的定子磁场又有着本质的区别。

4.3 电磁离合器的PWM 调速

开发背景

偏远山区小水电站常常只有几台不并网的孤立水轮发

电机组。由于容量小,由负载变化引起的电压和频率的变

化幅度很大,而且十分频繁,发电机的输出电压很不稳定。

操作工需不断地改变水轮机导叶的开度。由于导叶相当沉

重,工人们的手上常常血泡连连,不少水电站为此安装了

电动装置,因为电动机正、反转控制时,换向时冲击电流

很大,接触器容易损坏,故普遍采用电动机长时间通电,

由正、反电磁离合器控制其旋转方向。

4.3.1 电磁离合器的正反向控制

4.3.1.1 采样参数的选择

1. 负载变动的结果

负载变动时,发电机的第一个反应,就是其输出电压将发生变化。与此同时,机组中的转矩平衡被破坏,机组的转速也将发生变化,导致发电机电压值和频率都发生变化。

例如,当负载电流增加时,发电机的输出电压将下降;与此同时,发电机轴上的阻转矩增加,机组的转速下降,发电机的输出电压进一步下降,频率也随转速而下降。

2. 采样参数的选择

因为发电机输出电压的大小,除了和汽轮机的转速有关外,还和负载电流有关。而频率的大小只和发电机的转速成正比:机组的转速下降,频率也下降;反之,机组的转速上升,频率也上升。所以,频率便成了调整发电机组运行状况的主要依据。

4.3.1.2 控制框图

1. 主体框架

如图4-11 所示,最终的控制对象是三相同步发电机G;发电机由水轮机带动,水轮机的转速由导叶的开度决定,导叶由电动机M 拖动。

发电机输出的不稳定表现在两个方面:电压和频率。由于电压的大小和负载有关,不能作为调节导叶开度的依据。所以,改变导叶开度的依据是频率。频率高了,应减小导叶的开度;反之,频率低了,应增大导叶的开度。

2. 导叶的拖动系统

(1) 拖动系统的构成

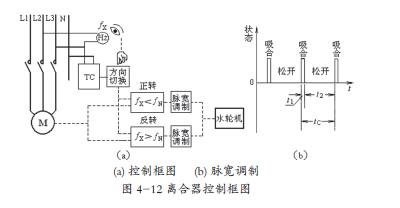

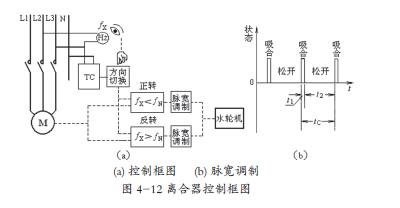

如上述,电动机并不直接拖动水轮机的导叶,而是通过正、反两个离合器来控制导叶的开大或关小,如图4-12(a) 所示。具体地说,当发电机发出的电压频率fX 小于额定频率fN(fX < fN) 时,让正转离合器得电,导叶正转,开度加大,水轮机加速,频率上升;反之,当频率fX 大于额定频率fN(fX > fN) 时,让反转离合器得电,导叶反转,开度减小,水轮机减速,频率下降。

(2) 转速的调节

因为电动机并不调速,离合器本身也不可能调速。所以采用“脉冲调速法”,是把离合器的开关“一开一关”地交替着,要是开的时间长,关的时间短,输出轴的平均转速就高,反之,开的时间短,关的时间长,平均转速就低。因为控制信号通常是脉冲信号,故又称为脉宽调制。

如图4-12(b) 所示,离合器每次吸合的时间为t1,松开的时间为t2,每次一开一合所需时间为一个周期tC。很明显:tC=t1+t2每次吸合的时间和周期之比,称为占空比:D=t1/tC (4-1)式中,D 为占空比;t1 为离合器的吸合时间,s;tC 为离合器的动作周期,s。改变离合器吸合与松开的占空比,就可以改变调节导叶开度的快慢了。

4.3.2 脉宽调制信号

4.3.2.1 利用多谐振荡器

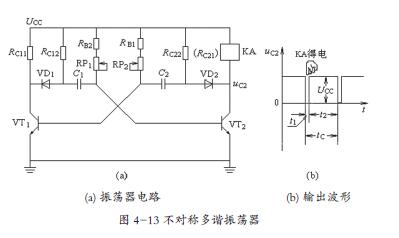

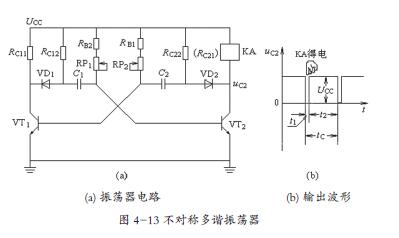

图4-13(a) 所示,是一个多谐振荡器的电路,但它两边的参数是不对称的。其振荡时间大致如下:

t1=0.7(RB1+RP2)C2

t2=0.7(RB2+RP1)C1

tC=t1+t2 (4-2)

式中,t1 为VT1 截止、VT2 饱和导通的时间,s;t2 为VT1 饱和导通、VT2 截止的时间,s;tC 为脉冲周期,s。t1 和t2 的时间长短可根据具体情况通过电位器RP1 和RP2 来进行调整。继电器KA 在VT2 饱和导通时得电,接通电磁离合器。

4.3.2.2 利用时基电路

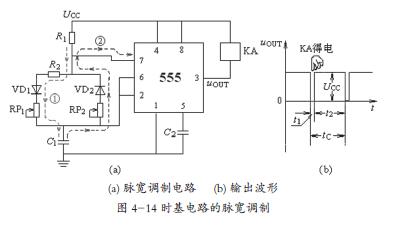

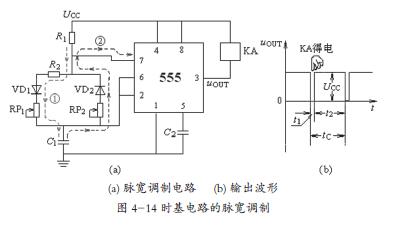

利用时基电路来实现脉宽调制,可使电路变得十分简洁,如图4-14(a) 所示。

刚接通电源时,由于电容器C1 尚未充电,时基电路的2 脚和6 脚为低电位,输出端(3 脚) 为高电位,KA 处于失电状态。这时,电源将通过R1、R2、VD1、RP1 向电容器C1 充电,如图中之虚线1 所示。当C1 上的电压达到并超过电源电压的2/3 时,时基电路的输出端翻转为低电位,KA 得电,电磁离合器吸合。

这时,7 脚对地导通,C1 通过RP2、VD2 和7 脚放电。当C1 上的电压低于电源电压的1/3 时,时基电路的输出端又翻转为高电位,KA 失电,电磁离合器脱开。调节RP1,可以调整图4-14(b) 中之t2;而调节RP2,则可调整t1。

4.3.3 控制电路

4.3.3.1 正反向继电器

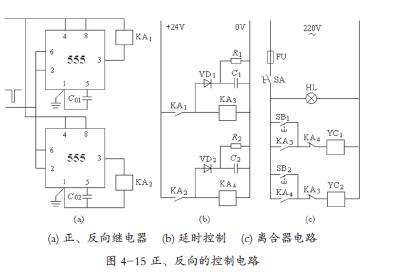

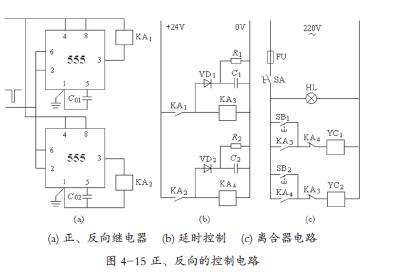

图4-15 只画出了一个方向的继电器,而水轮机的导叶既需要正转以加大开度;也需要反转以减小开度。所以,需要有正、反两个方向的继电器。实际工作中,可以用双时基模块“556”来实现,这里为清楚起见,使用两个“555”模块,如图4-15(a) 所示。KA1 是正向继电器,KA2 是反向继电器。为了防止在临界点引起反复开关的振荡,在正转和反转之间,应有必要的间隙。所以,在缓冲继电器KA3和KA4 的电路中,加入了延时环节。

如图4-15(b) 所示,以正转控制为例,当KA1 触点闭合时,由于电容器C1 的充电,KA3 并不能立即动作,而稍有延时。但在离合器脱开时,是不需要延时的,二极管VD2就是用来阻止C1 向KA3 放电的。C1 将通过R1 放电。因为有此延时环节,所以,缓冲继电器由直流电源供电。

4.3.3.2 缓冲继电器

KA3 和KA4 是缓冲继电器,用于控制电磁离合器YC1 和YC2,进而控制水轮机导叶的开与关,如图4-15(c) 所示。YC1 和YC2 的电源采用发电机自己发出的交流电。

小小体会

在原苏联的《电力拖动》教材里,上述调速方法被称为“脉冲调速”,但只有理论价值,并不实用。而在电磁离合器的控制电路中,竟用上了。这是在实践中逐渐摸索出来的结果。

×

×