为了简便起见,我们假设负载的转矩是不变的,即恒转矩负载。低速运行意味着传动机构的传动比较大,如上述,这里负载所得到的转矩将被放大,而负载转矩未变,电动机处于轻载状态,所以,电流必减小。

从效果上说,实现变频调速后,在低速运行时,系统的输入电流也必减小。这一点是和机械调速相一致的。但在变频调速时,电动机和生产机械之间的传动机构,一般不再调节其传动比。因此,在带动恒转矩负载时,不论转速( 频率) 多高,电动机的电流是基本不变的。

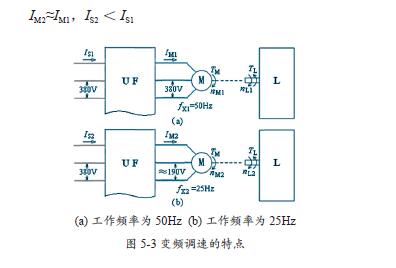

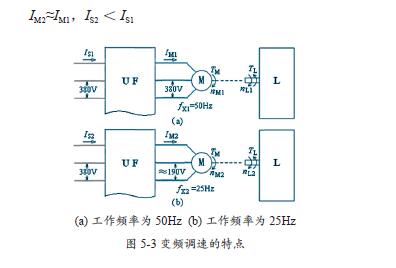

原来,变频调速系统在频率下降时,电动机的输入电压也要跟着下降。如图5-3 所示,当工作频率为50Hz 时,电动机的输入电压等于380V,处于额定状态,它的输入、输出功率都可以达到额定值,如图5-3(a) 所示。

但当工作频率为25Hz 时,电动机的输入电压约等于190V,如果负载转矩不变的话,电动机的电流也不变,结果是,电动机的输入功率将只有额定功率的一半,如图5-3(b)所示。

于是,如同变压器一样,低压侧电流大,高压侧电流小。所以,在低速运行时,系统的输入电流是减小的。在图5-3中,必有: IM2≈IM1,IS2 < IS1

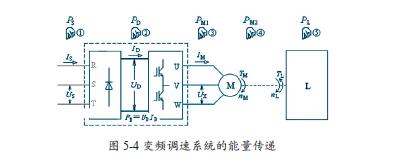

5.1.1.3 变频调速系统的能量传递

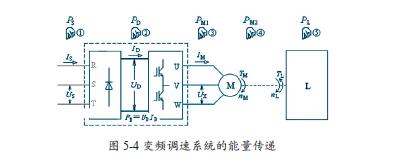

如图5-4 所示,变频调速系统各环节的功率如下:

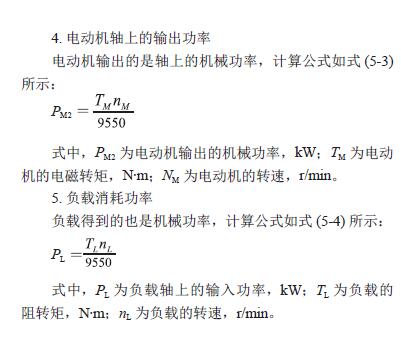

1. 电源功率

即变频调速系统从电源吸取的电功率,其计算公式如下:PS = USIS·λ (5-6) 式中,PS 为变频器的输入功率,kW;US 为电源线电压,V;IS 为电源线电流,A;λ 为全功率因数。

2. 直流回路功率

PD = UDID (5-7) 式中,PD 为直流回路的电功率,kW;UD 为直流回路电压,V;ID 为直流回路电流,A。

3. 变频器的输出功率

变频器的输出端是和电动机相接的,所以,其输出功率也是电动机的输入功率,计算公式如下:PM1 = UMIMcosφ1 (5-8) 式中,PM1 为变频器的输出功率,kW;UM 为变频器的输出线电压,也是电动机的输入线电压,V;IM 为变频器的输出线电流,也是电动机的输入线电流,A;cosφ1 为电动机定子侧的功率因数。

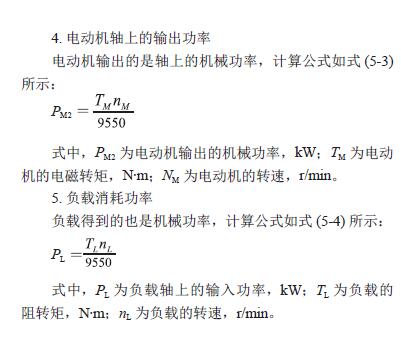

5.1.1.4 频率下降后的功率变化

毫无疑问,在每两个环节之间进行转换时,都会有功率的损耗。但因为这些损耗功率所占比例都很小,可以忽略不计。则可以认为,各环节的功率都是近似相等的。要大一起大,要小一起小。

当变频器的输出频率减小,使负载转速下降时,各环节的功率将减小,但减小的原因各不相同,分述如下:

1. 负载消耗的功率PL

由式(5-4),因为是恒转矩负载(TL=C),所以转速nL下降时,PL 也必下降。

2. 电动机的输出功率PM2

因为电动机的电磁转矩总是和负载转矩相平衡的,当拖动恒转矩负载时,电磁转矩也是不变的。则由式(5-3),当转速nM 随频率下降,输出功率PM2 将减小。

3. 电动机的输入功率PM1

由式(5-8),因电磁转矩不变,故电流大小也不变,但变频器的输出电压要随频率下降,所以,电动机的输入功率( 也就是变频器的输出功率) 减小。

4. 直流回路的电流ID

由式(5-7),因为直流电压UD 是不变的,所以直流电流ID 将随功率PD 的减小而减小。

5. 变频器的输入电流IS

由式(5-6),因电源电压US 是不变的,故输入电流IS随功率PS 而减小。

5.1.1.5 结论

变频器在低频运行时,由于其输出电压要随频率同时下降,所以输入电流比输出电流小。

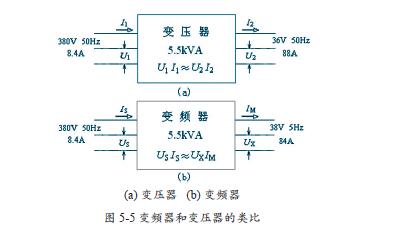

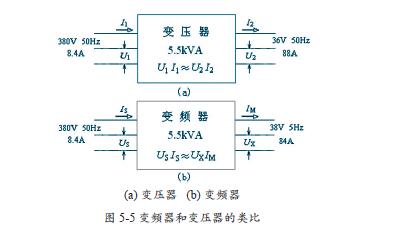

这和变压器是相同的。在降压变压器里,在损耗功率忽略不计的情况下,高压侧和低压侧的功率是相等的。而功率又和电压与电流的乘积成正比,所以高压侧的电流小、低压侧的电流大,如图5-5(a) 所示。

变频器其实也一样,所不同的只是变频器输出侧的电压是随频率的下降而下降的,其输入侧是高压侧,所以输入侧的电流比输出侧的电流小,如图5-5(b) 所示。

5.1.2 输入电流的功率因数

5.1.2.1 电动机的功率因数

1. 变频调速系统的能量交换

电动机是电阻、电感性(R、L) 负载,其功率因数cosφ< 1。存在着一部分磁场和电源交换能量的无功功率。

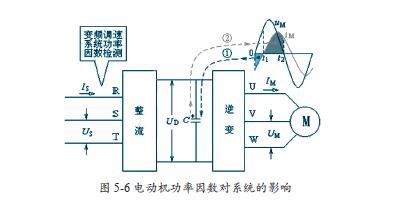

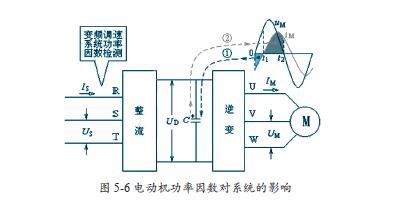

在变频器里,电动机并不直接和电源相接,而有直流电路阻隔其间,因此,其能量交换只在磁场和滤波电容器之间进行。

如图5-6 右上角所示,在0~t1 区间,电流和电压是反方向的,说明是反电动势克服电压而向电容器充电,如图中的虚线①所示;在t1~t2 区间,电流和电压是同方向的,说明是电容器上的电压克服反电动势而向放电,如图中的虚线②所示。

2. 电动机功率因数的作用

(1) 与变频调速系统的功率因数无关

变频调速系统的功率因数是在变频器的输入侧进行测定的,如图5-6 所示。电动机里的磁场能和变频器的输入电源之间并不进行能量交换,所以,电动机的功率因数和变频调速系统的功率因数之间并无关联。

(2) 电动机功率因数影响发热

功率因数低,定子里的无功电流增加,将增加定子绕组产生的热量,使电动机的温升增加。

(3) 减少变频器带动的电动机数量

当一台变频器供电给多台电动机时,如电动机的功率因数低了,将使变频器能够供电的电动机台数减少。

3. 影响电动机功率因数的因素

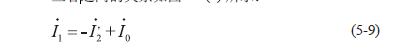

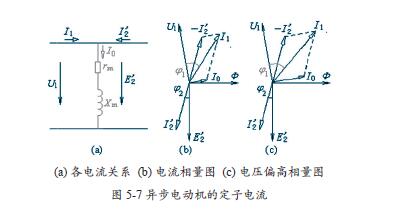

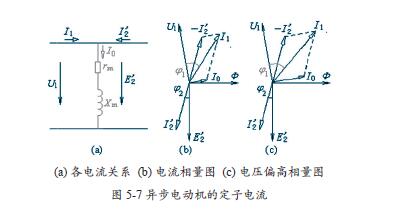

(1) 异步电动机的定子电流

如图5-7(a) 所示,异步电动机的定子电流I1 由两部分构成:首先是转子的等效电流I2’,其大小取决于负载的轻重;其次是励磁电流I0,用于产生磁通,其大小和电压有关,电压大,则励磁电流也大。三者之间的关系如图5-7(b) 所示:

式中, 为定子电流,A; 为转子的等效电流,A;为励磁电流,A。

(2) 励磁电流的大小

变频器里有一个功能,叫做“ 转矩提升”,是在低频运行时,调整电压频率比(U/f 比) 的。其实际意义是,当电动机在某一频率下运行时,其输入电压是可以根据负载的情况进行调节的。

电动机是通过产生电磁转矩来拖动负载的,电磁转矩的计算公式是:

TM = KTФmI2’cosφ2 (5-10)

式中,TM 为电磁转矩,N∙m;KT 为比例常数;Фm 为每个磁极下磁通量的振幅值,Wb。式(5-10) 表明,电磁转矩是和转子电流与磁通的乘积成正比的。就是说,如增大电压,则磁通增加,也同样可以增大电磁转矩的。问题是,电动机的磁路是要饱和的,而在饱和状态下,励磁电流即使增加很多,磁通也增加不了多少。

于是,当变频器的转矩提升功能预置得太大时,就出现励磁电流大幅增加的情况,从而使电动机的功率因数减小,如图5-7(c) 所示。

所以,在变频调速的情况下,如果电压与频率之比设定不当,容易发生电动机磁路饱和,励磁电流增大的现象。结果是电动机的功率因数下降,效率降低。

(a) 各电流关系 (b) 电流相量图 (c) 电压偏高相量图

图5-7 异步电动机的定子电流

5.1.2.2 变频器的功率因数

1. 变频器的输入电流

变频器的输入侧是一个三相全波整流电路,整流后的直流电压为UD,如图6-8(a) 所示。很明显,当电源电压的瞬时值小于UD(uS < UD) 时,是不可能有输入电流的。只有当uS≥UD 时,才开始有输入电流,如图5-8(b) 中之曲线①所示。其输入电流是非正弦电流,如曲线②所示。它将包含着十分丰富的高次谐波成分。

输入电流的基波分量与电压同相位,所以,当用普通的功率因数表测量时,得到的结果是cosφ=1。

然而,所有高次谐波电流都是无功电流,它所起的作用和R、L 电路里cosφ 较低时的作用完全相同,就是说,它要在电源和输电线路里流过许多不作功的电流,从而减小了电源和输电线路的供电能力。

2. 提高变频器功率因数的途径

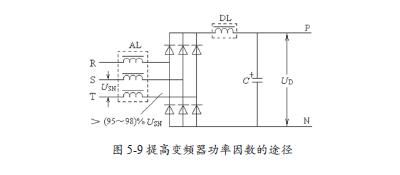

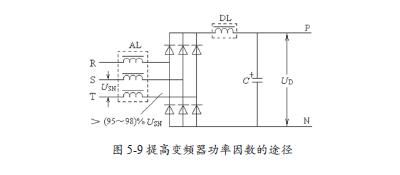

既然变频器功率因数低的原因是由高次谐波电流导致的,提高功率因数的根本途径,就只能从削弱高次谐波电流着手。因为电感线圈的感抗是和频率成正比的,所以用电感来削弱高次谐波电流就是顺理成章的方法。具体方法是:

(1) 接入交流电抗器

在三相电源的进线处串联交流电抗器,如图5-9 中的AL 所示。

但交流电抗器会产生电压降,使变频器的实际输入电压下降。所以,交流电抗器的电感量是要受到其电压降的制约的。具体地说,串联交流电抗器后,变频器的输入电压必须不小于额定电压的(95~98)%。这就影响了采用交流电抗器提高功率因数的能力,一般来说,交流电抗器只能将功率因数提高到0.85 左右。

(2) 接入直流电抗器

直流电抗器接在整流桥和滤波电容器之间,如图5-9中之DL所示。接入直流电抗器后,可将功率因数提高至0.9。如交、直流电抗器一起接入,则功率因数可提高至0.95。5.1.3 输入电流不平衡

5.1.3.1 滤波电容的工作特点

变频器在低频运行时,三相输入电流是不平衡的。要说明这个问题,首先看一下三相整流桥经滤波电容器滤波后的工作特点。

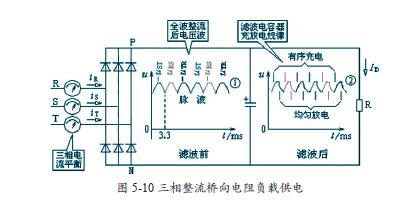

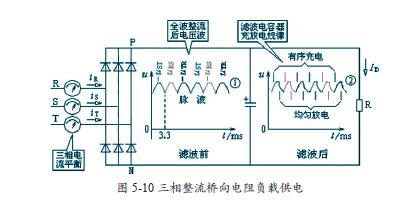

1. 整流桥向电阻电路供电

电源的三相交变电压的波形,经三相全波整流以后,其电压波形有6 个脉波,如图5-10 中的曲线①所示。电容器的滤波过程如下:在每个脉波的上升沿,电压在向电阻R 提供电流的同时,也向电容器充电;而每个脉波的下降沿,则主要是电容器向电阻放电的过程。

总的来说,滤波电容器处于不断地充、放电的状态,其电压波形如图5-10 中的曲线②所示。这6 个脉波的充、放电过程有两个特点:第一个特点是有序。就是说,前一个脉波充、放电完毕,后一个就接着来,好象排着队一样;第二个特点是均等。因为电阻值是不变的,所以,6 个脉波的放电电流都相等。在这种情况下,三相的进线电流是平衡的。

2. 向R、L 电路供电

变频器的负载是电动机,电动机的定子绕组属于R、L电路。如图5-6 所示,R、L 电路也要对滤波电容充、放电。就是说,在变频器里的滤波电容,既要接受电源对它的充、放电,也要接受负载对它的充、放电。两者之间能否协调呢?

假设变频器的输出频率为25Hz,输出电流的波形如图5-11 的右上角所示,电流比电压滞后7.5ms( 相当于0.375π)。现在来看一下,电阻负载时,滤波电容充、放电的有序和均等这两个特点是否继续存在?

(1) 充电的有序性

如图所示,在7.5ms 时间内,电动机绕组一直在向滤波电容器充电,而整流桥整流后,每个脉波的持续时间只有3.3ms,电动机绕组向滤波电容器充电的时间(7.5ms)复盖了电源整流后的2 个多一点的脉波,这两个被复盖的脉波处于不能充电的状态。因此,6 个脉波向滤波电容器充电的有序性被破坏了。

(2) 放电的均等性

在直流向电动机绕组放电此后的时间(12.5ms) 内,放电电流并不象电阻电路那样均衡,而是正弦波的,就是说,每个脉波的放电电流是不相等的。所以,6 个脉波向电动机绕组的放电电流是不均等的。

结果是,如图5-10 那样的6 个脉波“ 有序而均等” 地对滤波电容器进行充、放电的状态被破坏了。所以,三相进线电流就是不平衡的了。并且,毫无规律可言。一方面,要受到变频器输出频率的影响;另一方面,也要受到负载轻重的影响。

一般来说,工作频率越低,负载越轻,三相进线电流越不平衡。

小小体会

变频器的输入电流具有一些和常规电器不一样的特点,而尤以三相电流不平衡是在其他设备中难以见到的。核心的问题是必须充分了解电解电容器的充、放电特点。

5.2 停电时的故障分析

讲解背景

二十世纪八十年代,我自己研制的变频器正在顺利试机,单位突然停电,再开机,竟不运行了。检查的结果是逆变器件损坏了。分析其原因,则和变频器各部分的过渡过程有关。当时的逆变器件用的是大功率晶体管GTR(BJT)。虽然,现代的中小容量变频器因为使用了IGBT,已经解决了这个问题。但GTR 并未完全退出变频舞台,所以,分析其损坏过程,仍有一定价值。

5.2.1 变频器里的直流电源

5.2.1.1 主电路的直流电源

1. 主电路的结构

主电路的直流电源已如前述,由三相全波整流电路加滤波电容器构成。这里不再赘述。

2. 突然停电后的过渡过程

当突然停电时,变频器的框图如图5-12(a) 所示。由于逆变桥还在工作,滤波电容器CD 迅速放电,直流电压UD迅速下降,电压曲线如图6-12(b) 中之曲线①所示。曲线②是曲线①的切线,τD 是UD 下降的时间常数。由曲线①知,电压的下降是很快的。但因为电压的初始值很大,下降过程的总时间并不很短。

5.2.1.2 驱动电路的直流电源

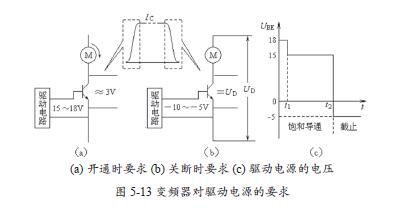

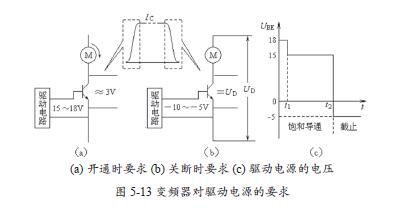

1. 对驱动电源的要求

驱动电源需要解决两方面的问题:

一方面,它应能使晶体管迅速进入饱和导通状态,如图5-13(a) 所示; 另一方面,在饱和导通的状态下,又能使晶体管迅速截止。为此,采取了两个措施:

(1) 关断时,在基极和发射极之间加入反向电压,使晶体管容易截止,如图5-13(b) 所示。

(2) 当晶体管饱和导通后,应适当降低驱动电压,使晶体管退出深度饱和的状态,如图5-13(c) 所示。

2. 驱动电路的结构

驱动电路的结构框图如图5-14(a) 所示,其负载是晶体管的B-E 结。根据驱动电路对电源电压的要求,滤波电容器CB 的容量不宜太大。

3. 突然停电后的过渡过程

一方面,由于CB 的容量不大,另一方面,其输出电流又并不小,所以,停电后,电压UB 和驱动电流IB 将衰减得很快,如图5-14(b) 中的曲线①所示。

5.2.1.3 控制电路的直流电源

1. 控制电路的电源结构

控制电路的主体是中央处理器(CPU),它对电压稳定度的要求极高。在图5-15(a) 中,W1 是开关电源输出变压器的一次绕组,CPU 的电源从二次绕组之一取出。本来,开关电源本身就具有稳压功能,但为了增强CPU 电源的稳定度和抗干扰能力,又增加了稳压电路,如

图5-15(a) 所示。图中,7805 是集成稳压电路,滤波电容器C01 的容量很大,以保持直流电压更加稳定。C02 和C03 用于抗干扰。

5.2.2 停电时逆变管损坏的原因

5.2.2.1 逆变用晶体管的额定功率

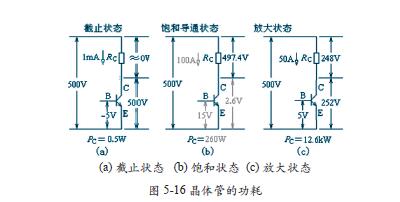

1. 晶体管的功耗

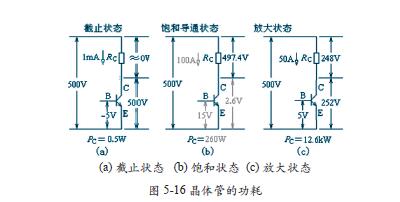

众所周知,晶体管有三个工作状态:截止状态、饱和导通状态和放大状态。今假设某晶体管的额定数据是:1200V、100A、500W。则在三个状态之下的功耗如图5-16所示。

(1) 截止状态的功耗

在截止状态,集电极只有1mA 的漏电流,电阻RC 上的电压降几乎为0,晶体管的管压降和电源电压近乎相等,晶体管的功耗只有0.5W,如图5-16(a) 所示;

(2) 饱和状态的功耗

在饱和导通状态,集电极电流为100A,晶体管的管压降为2.6V,功耗为260W,如图5-16(b) 所示;

(3) 放大状态的功耗

以某放大状态为例,集电极电流为50A,集电极电阻RC 上的电压降为248V,晶体管的管压降为252V,功耗高达2.6kW。大大超过额定功耗,如图5-16(c) 所示。所以,开关晶体管只能用在开关状态,绝对不允许在放大区停留。

5.2.2.2 变频器停电时的状态

正常情况下,应该首先使变频器停止工作,然后切断电源。如果变频器在正常运行的状态下突然切断电源,情况如何呢?

1. 基极电流

如上述,停电后,基极驱动电路的电压下降得很快,故基极电流也很快减小。假设,在tX 时间内,基极电流从额定状态的1.5A 减小为0.375A,晶体管进入放大状态,集电极电流减小为20A,如图5-17(a) 所示。

2. 主电路电压

主电路电压也下降得很快,但因为初始值很大,所以,在相同的tX 时间内,虽然下降得只有额定电压的30%,但仍有150V。

3. 晶体管的功耗

集电极电流的减小,使RC 上的电压降为100V,而晶体管的管压降减小为50V,晶体管的功耗为1000W,是额定功耗的2 倍。所以,晶体管必烧无疑。变频器的逆变器件改用IGBT 管以后,因为其控制极电流极小,驱动电路的电压不会很快下降,上述现象基本上不再发生。

小小体会

当电源电压突变时,分析各部分电路的暂态过程是十分重要的,也是解开各种迷团的主要途径。

×

×